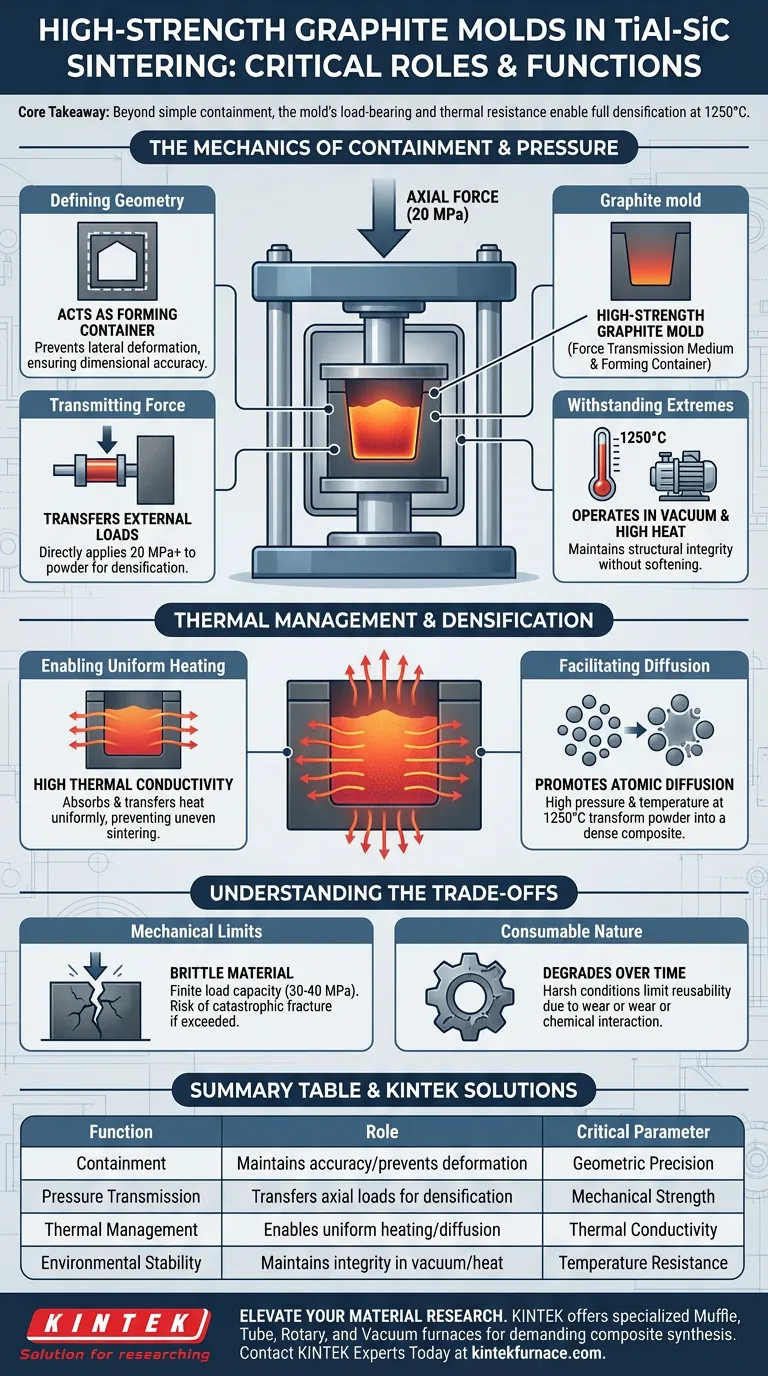

Hochfeste Graphitformen dienen als kritische mechanische Schnittstelle zwischen den Rohverbundwerkstoffen und der Sinterausrüstung. Ihre Hauptfunktion ist zweckmäßig: Sie fungieren als starre geometrische Hülle, um das gemischte TiAl-SiC-Pulver aufzunehmen, und als Übertragungsmedium, um in einer Vakuumumgebung einen erheblichen axialen Druck (typischerweise etwa 20 MPa) auszuüben.

Kernbotschaft Über die reine Aufnahme hinaus ermöglicht die einzigartige Kombination aus Tragfähigkeit und Wärmebeständigkeit der Form, dass das Pulver durch atomare Diffusion und Reaktion bei Temperaturen bis zu 1250 °C eine vollständige Verdichtung erreicht.

Die Mechanik von Aufnahme und Druck

Geometrie unter Last definieren

Die unmittelbarste Rolle der Graphitform besteht darin, als Formbehälter zu fungieren. Sie umschließt das lose gemischte Pulver und verhindert seitliche Verformungen.

Diese Umschließung ermöglicht es dem Pulver, eine bestimmte Form beizubehalten, während es von einem losen Aggregat zu einem festen Verbundwerkstoff übergeht. Die Form stellt sicher, dass der endgültig gesinterte Körper die erforderliche Maßhaltigkeit behält.

Axiale Kraft übertragen

Bei einer Heißpressanlage berührt der hydraulische Stößel das Pulver nicht direkt. Die Graphitform fungiert als Kraftübertragungsmedium.

Sie muss externe Lasten – oft 20 MPa oder mehr – direkt auf das Pulver übertragen. Dieser Druck ist unerlässlich, um Hohlräume zwischen den Partikeln zu schließen und den Verdichtungsprozess voranzutreiben.

Extremen Umgebungen standhalten

Die Form arbeitet im Vakuum, um Oxidation zu verhindern, muss aber intensiver Hitze standhalten.

Die primäre Verdichtung für TiAl-SiC-Verbundwerkstoffe erfolgt durch Diffusion und Reaktion bei Temperaturen um 1250 °C. Der Graphit muss seine strukturelle Integrität beibehalten und darf sich unter diesen extremen thermischen Bedingungen nicht erweichen oder verformen.

Wärmemanagement und Verdichtung ermöglichen

Gleichmäßige Erwärmung ermöglichen

Während der primäre Bezug auf die Temperaturbeständigkeit hinweist, deuten ergänzende Daten darauf hin, dass die Wärmeleitfähigkeit von Graphit ebenso wichtig ist.

Die Form nimmt Wärme von den Heizelementen auf und leitet sie gleichmäßig in das Pulverinnere. Dies stellt sicher, dass der Temperaturgradient über die Probe minimiert wird, was eine ungleichmäßige Sinterung oder innere Spannungen verhindert.

Atomare Diffusion erleichtern

Die Kombination aus hohem Druck und hoher Temperatur, die durch die Form erzeugt wird, erleichtert Diffusion und Reaktion.

Durch das Halten der Pulverpartikel unter Druck bei 1250 °C in engem Kontakt schafft die Form die notwendige Umgebung für die Migration von Atomen. Dies wandelt die poröse Pulvermischung in einen dichten, festen Verbundwerkstoff um.

Handelsüblichkeiten verstehen

Mechanische Grenzen und Brüche

Obwohl als "hochfest" bezeichnet, ist Graphit im Vergleich zu Metallen ein sprödes Material.

Es hat eine begrenzte Tragfähigkeit. Wenn der aufgebrachte Druck die spezifische Festigkeitsgrenze der Form überschreitet (typischerweise zwischen 30 und 40 MPa, je nach Güte), erleidet die Form einen katastrophalen Bruch anstelle einer plastischen Verformung.

Verbrauchsmaterialcharakter

Graphitformen gelten in diesem Prozess im Allgemeinen als Verbrauchsmaterialien.

Trotz ihrer selbstschmierenden Eigenschaften, die beim Entformen helfen, zersetzt die raue Umgebung aus hohem Druck und hoher Temperatur die Form schließlich. Oberflächenverschleiß oder chemische Wechselwirkungen mit der Metallschmelze können die Wiederverwendbarkeit der Form im Laufe der Zeit einschränken.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Heißpressverfahrens zu maximieren, berücksichtigen Sie Ihre spezifischen Sinterziele:

- Wenn Ihr Hauptaugenmerk auf Verdichtung liegt: Stellen Sie sicher, dass Ihre Graphitgüte für Drücke leicht über Ihrem Zielwert (z. B. 35+ MPa) ausgelegt ist, um die bei 1250 °C angewendete Kraft sicher zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Priorisieren Sie Formen mit hoher thermischer Stabilität, um Ausdehnung oder Verzug zu verhindern, die die endgültige Verbundform verzerren könnten.

Der Erfolg des TiAl-SiC-Sinterns hängt nicht nur von der Pulverchemie ab, sondern auch von der Fähigkeit der Graphitform, ein stabiles, unter Druck stehendes und thermisch gleichmäßiges Reaktorgefäß aufrechtzuerhalten.

Zusammenfassungstabelle:

| Funktion | Rolle im Sinterprozess | Kritischer Parameter |

|---|---|---|

| Aufnahme | Behält Maßhaltigkeit bei und verhindert seitliche Verformung | Geometrische Präzision |

| Druckübertragung | Überträgt axiale Lasten (z. B. 20 MPa) zur Förderung der Verdichtung | Mechanische Festigkeit |

| Wärmemanagement | Ermöglicht gleichmäßige Erwärmung und atomare Diffusion bei 1250 °C | Wärmeleitfähigkeit |

| Umweltstabilität | Behält strukturelle Integrität im Vakuum und bei hohen Temperaturen bei | Temperaturbeständigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Heißpresssintern erfordert mehr als nur hohe Temperaturen; sie erfordert Ausrüstung, die extremen mechanischen und thermischen Belastungen standhält. KINTEK bietet erstklassige Laborlösungen, darunter spezialisierte Muffel-, Rohr-, Rotations- und Vakuumöfen sowie fortschrittliche CVD-Systeme, die für die anspruchsvollste Verbundsynthese entwickelt wurden.

Ob Sie TiAl-SiC-Verbundwerkstoffe sintern oder neue Legierungen für die Luft- und Raumfahrt entwickeln, unsere erfahrenen F&E- und Fertigungsteams bieten vollständig anpassbare Systeme, die auf Ihre einzigartigen Druck- und Temperaturanforderungen zugeschnitten sind.

Bereit, eine vollständige Verdichtung und überlegene Materialleistung zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind Druck und Temperaturkontrolle entscheidend für Cu-CNT-Verbundwerkstoffe? Delamination beim Vakuum-Heißpressen verhindern

- Was ist der Hauptzweck der Verwendung einer hochpräzisen uniaxialen Labor-Hydraulikpresse zur Verdichtung von Pulvern?

- Wie wirkt sich die Temperaturpräzision in Heißpressöfen auf die Mikrostruktur von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik aus?

- Welche Faktoren sollten bei der Auswahl einer Vakuumpressenanlage berücksichtigt werden? Wichtige Erkenntnisse für optimale Leistung

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Was sind die technischen Vorteile eines Spark Plasma Sintering (SPS)-Systems? Erzielen Sie überlegene TiB2-Keramik-Leistung

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Präzisions-Diffusionsschweißen für 321H Edelstahl

- Warum ist Heißpressen ideal für kritische Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie? Erzielen Sie unübertroffene Bauteildichte und Zuverlässigkeit