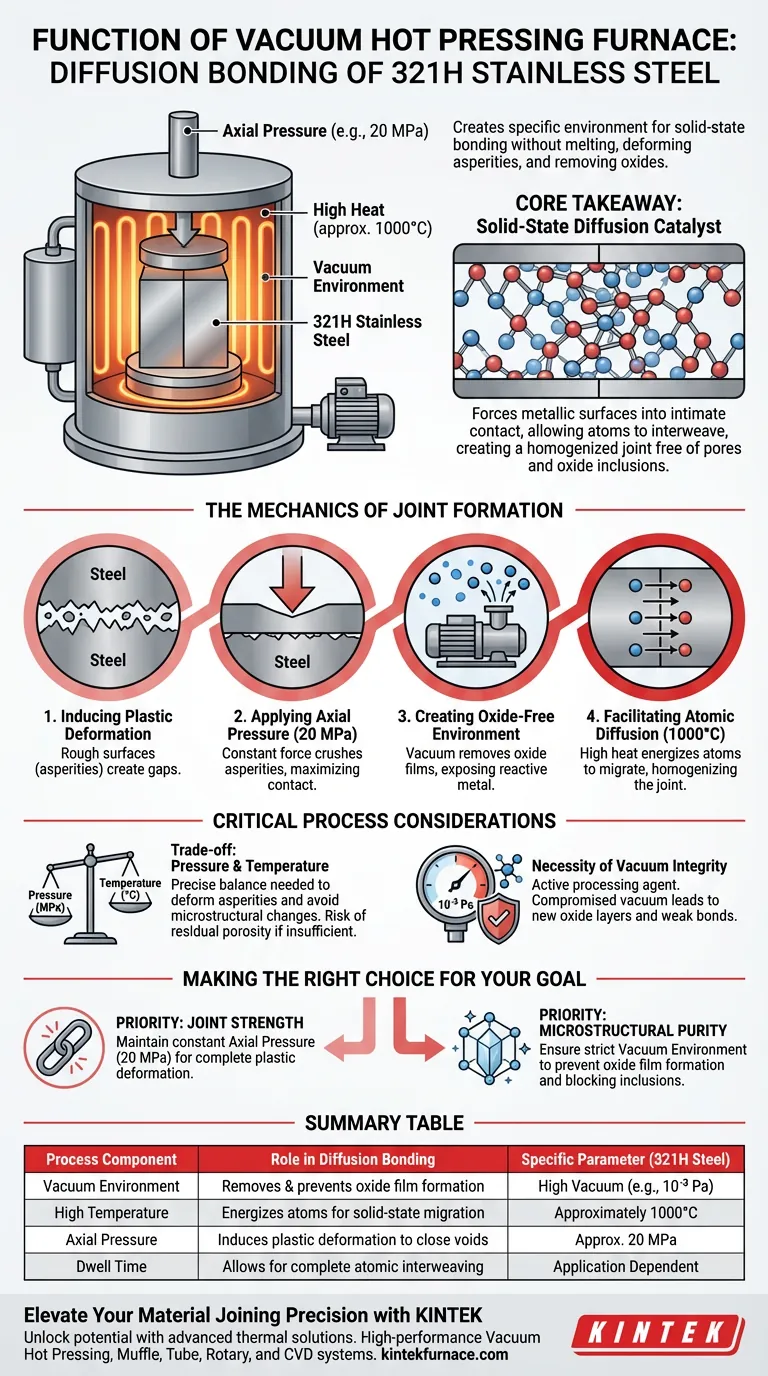

Die Hauptfunktion eines Vakuum-Heißpress-Ofens besteht darin, eine spezifische Umgebung zu schaffen, die das Festkörperbinden von 321H Edelstahl ermöglicht, ohne das Material zu schmelzen. Durch gleichzeitiges Anlegen von axialem Druck (z. B. 20 MPa), hoher Hitze (ca. 1000°C) und Vakuum verformt der Ofen mechanisch mikroskopische Oberflächenrauheiten und entfernt Oxidbarrieren, um die atomare Diffusion zu ermöglichen.

Kernbotschaft Der Ofen wirkt als Katalysator für die Festkörperdiffusion und zwingt metallische Oberflächen in einen so engen Kontakt, dass sich Atome über die Grenzfläche verweben. Er macht Lötmittel oder Schmelzen überflüssig und führt zu einer homogenisierten Verbindung, die frei von Poren und Oxid-Einschlüssen ist.

Die Mechanik der Verbindungsbildung

Um die Rolle des Ofens zu verstehen, muss man über einfaches Erhitzen hinausgehen. Die Ausrüstung orchestriert drei gleichzeitige physikalische Prozesse, die zum Verbinden von 321H Edelstahl erforderlich sind.

Induzierung plastischer Verformung

Auf mikroskopischer Ebene sind selbst polierte Stahloberflächen rau und bestehen aus Spitzen und Tälern, die als Asperitäten bezeichnet werden. Wenn Sie einfach zwei Stahlstücke zusammenlegen, berühren sie sich nur an diesen Spitzen, wobei dazwischen Lücken (Hohlräume) verbleiben.

Anlegen von axialem Druck

Der Ofen übt eine konstante mechanische Kraft aus, die für diese Anwendung etwa 20 MPa beträgt. Bei erhöhten Temperaturen zerdrückt dieser Druck die Asperitäten, induziert eine plastische Verformung, die die Oberflächenspitzen abflacht und die Kontaktfläche zwischen den zusammenpassenden Oberflächen maximiert.

Schaffung einer oxidfreien Umgebung

Edelstahl bildet von Natur aus Oxidschichten, die die Bindung behindern. Das Vakuumsystem des Ofens entfernt vorhandene Oberflächenoxidschichten und verhindert neue Oxidation während des Heizzyklus. Dies legt das frische, reaktive Grundmetall frei, was eine Voraussetzung dafür ist, dass Atome die Grenzfläche überqueren können.

Ermöglichung der atomaren Diffusion

Sobald die Oberflächen in engem Kontakt und frei von Oxiden sind, energiegeladen die hohe Temperatur (ca. 1000°C) die Atome. Der Ofen hält diese Umgebung aufrecht, um die Festkörperdiffusion zu ermöglichen, bei der Atome über die Kontaktgrenze wandern. Dieser Prozess füllt verbleibende mikroskopische Hohlräume und homogenisiert die Verbindung, wodurch zwei getrennte Teile effektiv zu einer einzigen festen Einheit werden.

Kritische Prozessüberlegungen

Obwohl der Vakuum-Heißpress-Ofen ein leistungsfähiges Werkzeug ist, ist das Verständnis seiner Betriebsgrenzen für die Integrität der Verbindung von entscheidender Bedeutung.

Der Kompromiss zwischen Druck und Temperatur

Der Prozess beruht auf einem präzisen Gleichgewicht. Unzureichender Druck oder Temperatur führt nicht zu einer vollständigen Verformung der Oberflächenasperitäten, was zu Restporosität an der Verbindungsfläche führt. Umgekehrt könnten übermäßige Parameter die Mikrostruktur des 321H-Stahls unerwünscht verändern.

Die Notwendigkeit der Vakuumintegrität

Das Vakuum dient nicht nur der Sauberkeit; es ist ein aktives Prozessmittel. Wenn das Vakuumniveau beeinträchtigt wird (z. B. wenn Bereiche wie $10^{-3}$ Pa nicht erreicht werden), können Restgase neue Oxidschichten bilden. Diese Schichten wirken als Blockierbarrieren für die Diffusion, machen den mechanischen Druck unwirksam und führen zu einer schwachen Verbindung.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Vakuum-Heißpress-Zyklus für 321H Edelstahl sollten Sie Ihre Parameter auf Ihre spezifischen metallurgischen Ziele abstimmen:

- Wenn Ihr Hauptaugenmerk auf der Verbindungsfestigkeit liegt: Priorisieren Sie die Aufrechterhaltung eines konstanten axialen Drucks (20 MPa) während der Hochtemperatur-Haltezeit, um eine vollständige plastische Verformung der Oberflächenasperitäten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der mikroskopischen Reinheit liegt: Stellen Sie sicher, dass das Vakuumsystem eine streng kontrollierte Umgebung schafft, um Oxidfilme zu entfernen und Einschlüsse zu verhindern, die das atomare Verweben effektiv blockieren.

Letztendlich funktioniert der Ofen nicht nur, um Materialien zu verbinden, sondern um die physikalischen und chemischen Barrieren zu beseitigen, die sie daran hindern, eins zu werden.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Diffusionsbindung | Spezifischer Parameter (321H Stahl) |

|---|---|---|

| Vakuumumgebung | Entfernt & verhindert die Bildung von Oxidfilmen | Hochvakuum (z. B. 10⁻³ Pa) |

| Hohe Temperatur | Energiegeladen Atome für die Festkörperwanderung | Ca. 1000°C |

| Axialer Druck | Induziert plastische Verformung zum Schließen von Hohlräumen | Ca. 20 MPa |

| Haltezeit | Ermöglicht vollständiges atomares Verweben | Anwendungsabhängig |

Verbessern Sie Ihre Präzision bei der Materialverbindung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Diffusionsbindungsprojekte mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpress-, Muffel-, Rohr-, Rotations- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie 321H Edelstahl verbinden oder Legierungen der nächsten Generation entwickeln, unsere Öfen gewährleisten die Vakuumintegrität und Druckpräzision, die für überlegene Verbindungsfestigkeit erforderlich sind.

Bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Isac Lazar, Filip Lenrick. Diffusion Bonding 321-Grade Stainless Steel: Failure and Multimodal Characterization. DOI: 10.1093/mam/ozae019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Wie trägt der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck zur Verdichtung von Materialien bei?

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Wismuttellurid? Optimierung von thermoelektrischen Grünlingen

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Wie lauten die temperaturabhängigen Klassifizierungen für Vakuum-Heißpress-Sinteröfen? Wählen Sie den richtigen Ofen für Ihre Materialien

- Welche Vorteile bietet die Vakuum-Presstechnologie bei der Metallformung? Präzision und Effizienz bei der Metallumformung erreichen

- Wie wird Vakuum-Heißpressen-Ausrüstung in der Luft- und Raumfahrtindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochleistungskomponenten

- Welche Rolle spielt uniaxialer Druck in einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr? Erzielung von keramischer Transparenz