In der Metallformung bietet die Vakuum-Presstechnologie eine Reihe von entscheidenden Vorteilen, die sich auf Präzision, Qualität und betriebliche Effizienz konzentrieren. Durch die Nutzung von Unterdruck anstelle mechanischer Kraft ermöglicht sie die Herstellung hochdetaillierter und konsistenter Teile mit überlegener Oberflächengüte, während gleichzeitig Materialabfall und die Notwendigkeit einer Sekundärbearbeitung minimiert werden.

Das Kernproblem bei der traditionellen Metallformung ist die Schwierigkeit, einen perfekten, gleichmäßigen Kontakt zwischen dem Metall und der Form zu erzielen. Die Vakuum-Presstechnologie löst dieses Problem, indem sie den atmosphärischen Druck als starke, perfekt verteilte Spannkraft nutzt, die das Material mit unvergleichlicher Genauigkeit in jedes Detail einer Form zieht.

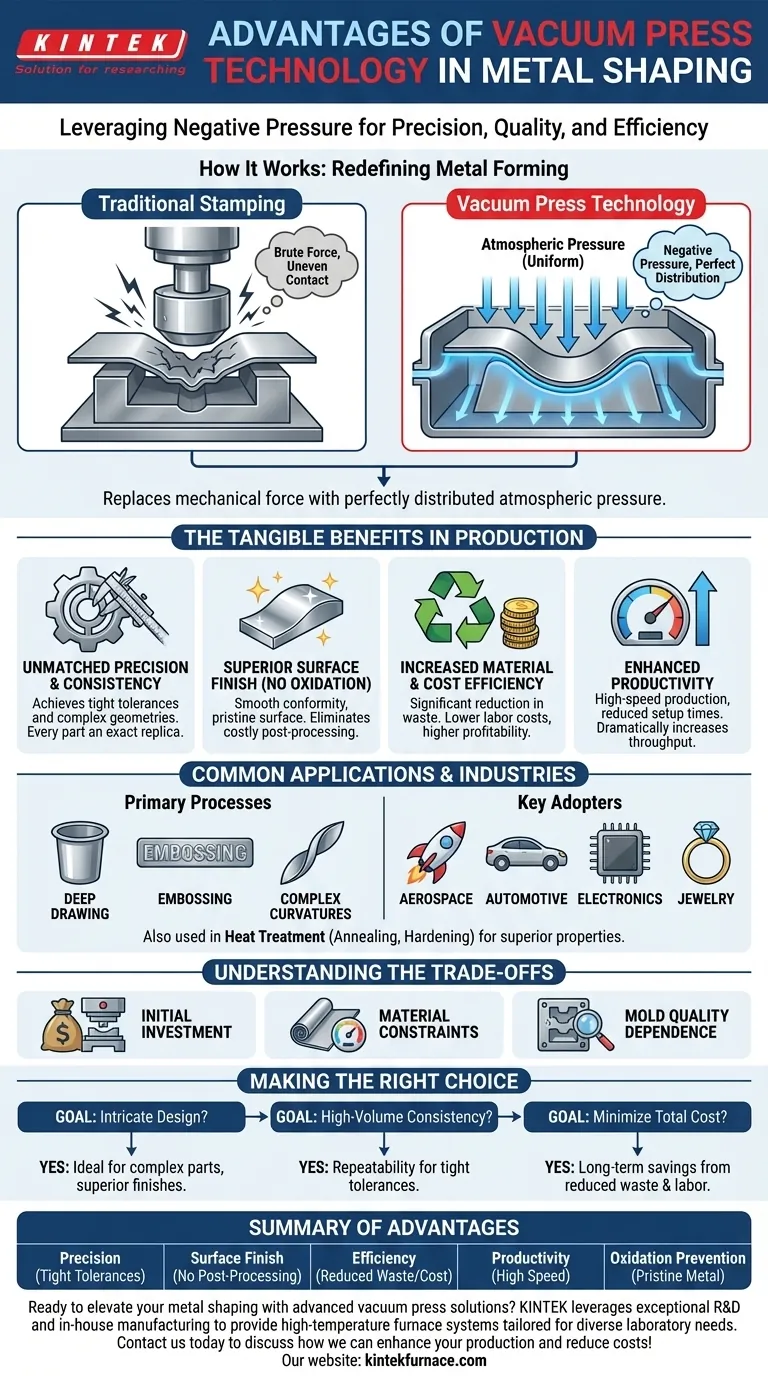

Wie die Vakuum-Presstechnologie die Metallumformung neu definiert

Im Kern ist der Prozess genial einfach. Er ersetzt rohe mechanische Kraft durch die gleichmäßige, unsichtbare Kraft eines Vakuums.

Das Prinzip des Unterdrucks

Eine Vakuum-Presse funktioniert, indem ein Metallblech über eine Form gelegt und dann die Luft aus dem Zwischenraum entfernt wird. Dies erzeugt eine Druckdifferenz, bei der der atmosphärische Druck von außen das Metall nach unten drückt und es zwingt, sich perfekt der Form anzupassen.

Diese Methode, Vakuumsaugung zu nutzen, unterscheidet sich grundlegend vom traditionellen Stanzen, das auf eine Matrize angewiesen ist, um das Metall mechanisch in eine gewünschte Form zu drücken.

Erzielung einer gleichmäßigen Druckverteilung

Die größte Stärke dieser Technik ist ihre Fähigkeit, perfekt gleichmäßigen Druck über die gesamte Oberfläche des Metallblechs auszuüben.

Im Gegensatz zu einer mechanischen Presse, die bestimmte Kontaktpunkte hat, stellt das Vakuum sicher, dass jeder Quadratmillimeter des Materials mit gleicher Kraft an die Form gezogen wird. Dies eliminiert Schwachstellen und Inkonsistenzen.

Eliminierung atmosphärischer Kontamination

Durch das Entfernen von Luft aus der Umformumgebung verhindert der Prozess von Natur aus Oxidation und andere Oberflächenkontaminationen, die beim Erhitzen und Formen von Metall auftreten können.

Dies führt zu einer makellosen Materialoberfläche, die die Reinheit und Integrität des Metalls bewahrt, was besonders kritisch für Hochleistungslegierungen ist, die in anspruchsvollen Industrien verwendet werden.

Die konkreten Vorteile in der Produktion

Der einzigartige Mechanismus der Vakuumformung führt direkt zu messbaren Verbesserungen in der Fertigung.

Unübertroffene Präzision und Konsistenz

Der gleichmäßige Druck stellt sicher, dass jedes produzierte Teil eine exakte Kopie der Form ist. Dies ermöglicht die konsistente Einhaltung von engen Toleranzen und komplexen Geometrien, die mit anderen Methoden schwierig oder unmöglich zu erreichen sind.

Hervorragende Oberflächengüte

Da sich das Metall sanft und ohne den harten Aufprall einer Matrize an die Form anpasst, ist die resultierende Oberflächengüte ausgezeichnet. Dies reduziert drastisch oder eliminiert sogar die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte wie Polieren oder Schleifen.

Erhöhte Material- und Kosteneffizienz

Die Präzision der Vakuumformung führt zu einer signifikanten Reduzierung des Materialabfalls durch Ausschussteile. Darüber hinaus senkt die Minimierung der Notwendigkeit sekundärer Bearbeitungsschritte direkt die Arbeitskosten und verbessert die Gesamtrentabilität.

Gesteigerte Produktivität

Moderne Vakuum-Presssysteme sind für die Hochgeschwindigkeitsproduktion konzipiert. In Kombination mit reduzierten Einrichtungszeiten im Vergleich zu komplexen mechanischen Pressen kann diese Technologie den Fertigungsdurchsatz dramatisch erhöhen.

Häufige Anwendungen und Branchen

Die Vakuum-Presstechnologie ist keine Nischenlösung; sie ist ein Eckpfeiler der modernen Fertigung in mehreren Schlüsselbranchen.

Primäre Umformprozesse

Die Technologie eignet sich hervorragend für Prozesse wie Tiefziehen, Prägen und das Formen von Teilen mit komplexen Krümmungen.

Wichtige Anwenderbranchen

Branchen, die auf hochpräzise Metallkomponenten angewiesen sind, sind die Hauptnutznießer. Dazu gehören die Luft- und Raumfahrt, die Automobilindustrie, die Unterhaltungselektronik und sogar die Schmuckherstellung, wo komplizierte Designs und makellose Oberflächen von größter Bedeutung sind.

Jenseits der Umformung: Wärmebehandlung

Das Prinzip der Verwendung eines Vakuums zum Schutz von Metall wird auch in kontinuierlichen Vakuumöfen angewendet. Bei Prozessen wie Glühen und Härten gewährleistet die Vakuumumgebung eine gleichmäßige Erwärmung und verhindert Oxidation, was zu Teilen mit höherer Festigkeit und überlegenen metallurgischen Eigenschaften führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Presstechnologie keine Universallösung. Eine klare Sicht auf ihre Grenzen ist für die richtige Anwendung unerlässlich.

Anfängliche Investition in die Ausrüstung

Die für die Vakuumformung erforderlichen Maschinen, einschließlich Presse und leistungsstarker Vakuumpumpen, stellen im Vergleich zu einigen einfacheren mechanischen Pressen eine erhebliche Kapitalinvestition dar.

Materialbeschränkungen

Dieser Prozess funktioniert am besten mit Metall in Blechform und kann praktische Einschränkungen hinsichtlich der Dicke und Art des Materials haben, das effektiv geformt werden kann. Extrem dicke oder weniger formbare Metalle erfordern möglicherweise andere Methoden.

Abhängigkeit von der Formqualität

Das Endprodukt ist nur so gut wie die Form. Die Herstellung hochwertiger, langlebiger Formen, die den Umformzyklen standhalten, kann ein komplexer und kostspieliger Prozess an sich sein. Das Design und die Konstruktion der Form sind entscheidend für den Erfolg.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob die Vakuum-Presstechnologie die richtige Lösung ist, gleichen Sie ihre Stärken mit Ihren primären Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf kompliziertem Design und makelloser Qualität liegt: Diese Technologie ist unübertroffen für die Herstellung komplexer Teile mit überragenden Oberflächengüten, was sie ideal für die Luft- und Raumfahrt, Medizin oder hochwertige Konsumgüter macht.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenkonsistenz liegt: Die Wiederholbarkeit und Geschwindigkeit des Vakuumpressens bieten einen erheblichen Vorteil für Automobil- oder Elektronikkomponenten, bei denen enge Toleranzen über Millionen von Einheiten hinweg eingehalten werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gesamtbetriebskosten liegt: Die Reduzierung von Materialabfall, Ausschussteilen und Nachbearbeitungsaufwand kann erhebliche langfristige Einsparungen erzielen, die die anfängliche Investition in die Ausrüstung ausgleichen.

Letztendlich befähigt die Einführung der Vakuum-Presstechnologie Hersteller, über die traditionellen Grenzen der Metallumformung hinauszugehen und einen höheren Standard an Qualität und Effizienz zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzision und Konsistenz | Erzielt enge Toleranzen und komplexe Geometrien mit gleichmäßiger Druckverteilung. |

| Hervorragende Oberflächengüte | Reduziert oder eliminiert die Notwendigkeit von Nachbearbeitungen wie Polieren oder Schleifen. |

| Material- und Kosteneffizienz | Minimiert Abfall und senkt Arbeitskosten durch Reduzierung sekundärer Operationen. |

| Gesteigerte Produktivität | Ermöglicht Hochgeschwindigkeitsproduktion mit reduzierten Einrichtungszeiten für erhöhten Durchsatz. |

| Oxidationsvermeidung | Entfernt Luft zum Schutz der Metallintegrität, ideal für Hochleistungslegierungen. |

Bereit, Ihre Metallformung mit fortschrittlichen Vakuum-Presslösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofensysteme, einschließlich Vakuum- und Atmosphäreöfen, maßgeschneidert für vielfältige Laboranforderungen anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen Anforderungen und helfen Ihnen, überragende Präzision, Effizienz und Qualität in Prozessen wie Tiefziehen und Wärmebehandlung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion verbessern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung