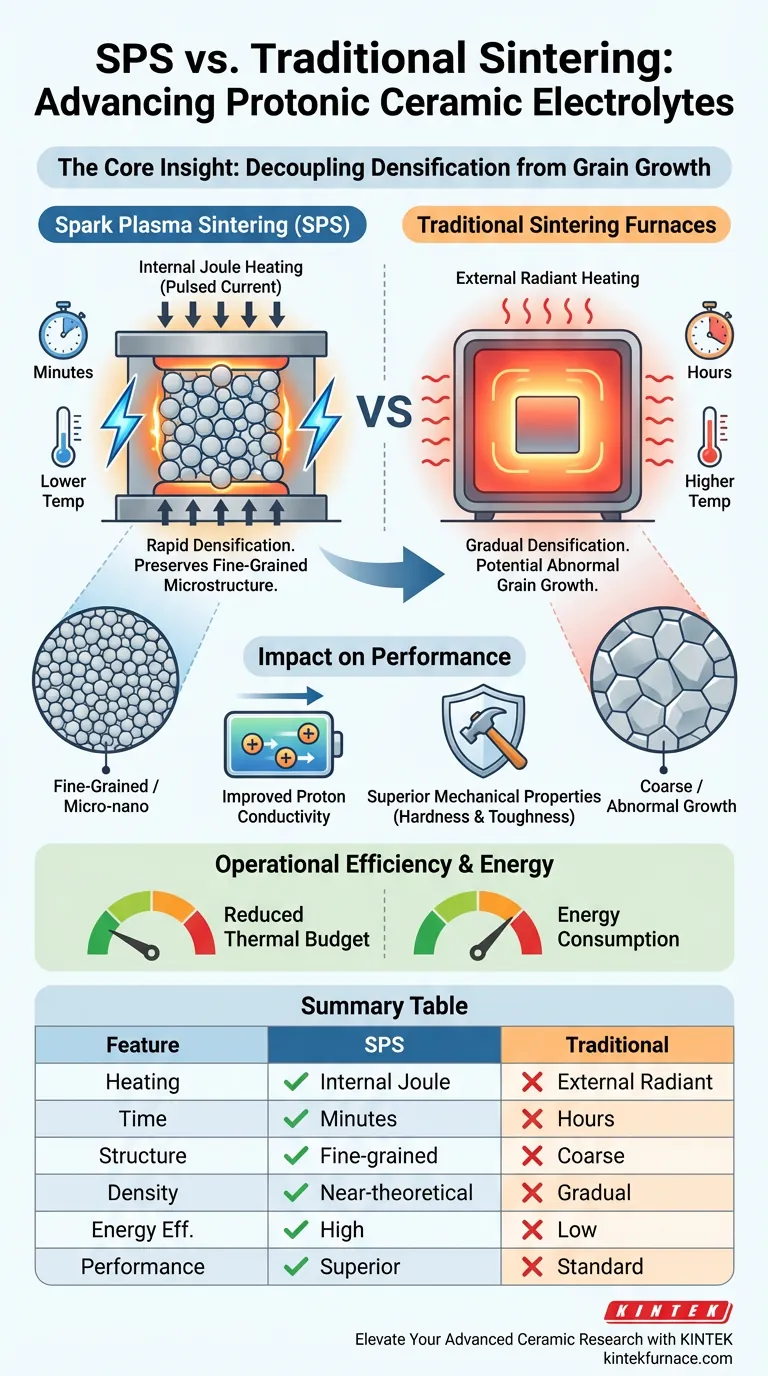

Spark Plasma Sintering (SPS) bietet einen deutlichen Verarbeitungsvorteil, indem es Hochspannungs-Impulsstrom nutzt, um gleichzeitig interne Wärme und Druck zu erzeugen. Im Gegensatz zu herkömmlichen externen Heizmethoden ermöglicht dies protonischen keramischen Elektrolyten, eine schnelle Verdichtung bei deutlich niedrigeren Temperaturen zu erreichen.

Die Kernbotschaft: Das entscheidende Merkmal von SPS ist seine Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die Erzielung voller Dichte in Minuten statt Stunden bewahrt der Prozess eine feinkörnige Mikrostruktur, die entscheidend für die Maximierung sowohl der mechanischen Integrität als auch der Protonenleitfähigkeit des Elektrolyten ist.

Der Mechanismus der schnellen Verdichtung

Interne Joulesche Heizung

Herkömmliche Öfen verlassen sich auf die Wärmestrahlung von außen nach innen. Im Gegensatz dazu wendet SPS Impulsstrom direkt auf die Probe und die Form an. Dies erzeugt Joulesche Heizung und Plasmaentladung zwischen den Partikeln, wodurch sofortige interne Wärme entsteht.

Gleichzeitige Druckanwendung

SPS integriert synchronen mechanischen Druck während der Heizphase. Dies liefert eine zusätzliche treibende Kraft für das Sintern, die es dem Material ermöglicht, durch Partikelumlagerung und plastische Verformung viel schneller als drucklose Methoden eine nahezu theoretische Dichte zu erreichen.

Lokalisierte Aktivierung

Der Impulsstrom bewirkt, dass die Temperaturen an den spezifischen Kontaktpunkten zwischen den Partikeln signifikant höher ansteigen als die Gesamttemperatur der Probe. Diese lokalisierte Energie erleichtert die Partikelbindung (oder die Bildung von Flüssigphasen), ohne dass das gesamte Volumenmaterial übermäßige thermische Extreme erreichen muss.

Auswirkungen auf Mikrostruktur und Leistung

Hemmung des Kornwachstums

Da die Aufheizrate extrem hoch ist und die Haltezeit sehr kurz ist, wird das Zeitfenster für die Kornvergröberung minimiert. Herkömmliches Sintern führt oft zu abnormalem Kornwachstum aufgrund langer Hochtemperaturbelastung, aber SPS "friert" die feinkörnige Struktur effektiv ein.

Isotrope feinkörnige Struktur

Das Ergebnis ist eine Keramik mit einer isotropen Mikro-Nano-Feinkornstruktur. Für protonische Elektrolyte ist diese strukturelle Gleichmäßigkeit für eine konsistente Leistung des Materials unerlässlich.

Verbesserte Elektrolyteigenschaften

Die primäre Referenz zeigt eine direkte Korrelation zwischen dieser feinkörnigen Struktur und der Leistung. Ein dichter Elektrolyt, der mittels SPS hergestellt wurde, weist eine verbesserte Protonenleitfähigkeit zusammen mit überlegenen mechanischen Eigenschaften wie Härte und Bruchzähigkeit auf.

Betriebliche Effizienz und Energie

Reduziertes thermisches Budget

Der schnelle Heizmechanismus senkt die erforderliche Gesamttemperatur des Sinterkeramiks erheblich. Diese Reduzierung des thermischen Budgets verhindert den Abbau flüchtiger Komponenten, die häufig in komplexen Keramikzusammensetzungen vorkommen.

Energieverbrauch

Im Vergleich zum herkömmlichen drucklosen Sintern reduziert SPS den Energieverbrauch erheblich. Der Prozess eliminiert die Notwendigkeit langer Aufheiz- und Abkühlzyklen und konzentriert die Energie nur dort und dann, wenn sie benötigt wird.

Verständnis der Prozessnuancen

Temperaturgradienten

Während die Bulk-Temperatur niedrig bleibt, ist die lokale Temperatur an den Partikelkontaktpunkten extrem. Anwender müssen verstehen, dass die "gemessene" Temperatur der Form von der mikroskopischen Temperatur an der Partikelgrenzfläche abweichen kann, die die Sinterphysik antreibt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie protonische keramische Elektrolyte entwickeln, hängt die Wahl zwischen SPS und herkömmlichen Methoden von Ihren spezifischen Leistungszielen ab:

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit und Festigkeit liegt: Wählen Sie SPS, um eine hochdichte, feinkörnige Struktur zu erzielen, die den Protonentransport und die Bruchzähigkeit maximiert.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Wählen Sie SPS, um schnelle Aufheizraten und kurze Haltezeiten zu nutzen und die Zykluszeiten von Stunden auf Minuten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Wählen Sie SPS, um bei niedrigeren Bulk-Temperaturen zu sintern und das Risiko von Verflüchtigung oder abnormalem Kornwachstum zu minimieren.

SPS bietet einen hochpräzisen Weg zur Herstellung robuster, hochleitfähiger Elektrolyte, die herkömmliche thermische Zyklen einfach nicht replizieren können.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelle Sinteröfen |

|---|---|---|

| Heizmechanismus | Interne Joulesche Heizung (Impulsstrom) | Externe Strahlungsheizung |

| Sinterzeit | Minuten | Stunden |

| Kornstruktur | Feinkörnig / Mikro-Nano (gehemmtes Wachstum) | Grob / Mögliches abnormales Wachstum |

| Dichte | Nahezu theoretisch (schnell erreicht) | Schrittweise Verdichtung |

| Energieeffizienz | Hoch (geringes thermisches Budget) | Gering (lange Aufheiz-/Abkühlzyklen) |

| Schlüsselperformance | Überlegene Leitfähigkeit & Zähigkeit | Standardmäßige mechanische/elektrische Eigenschaften |

Erweitern Sie Ihre Forschung an fortschrittlicher Keramik mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer protonischen keramischen Elektrolyte mit KINTEKs hochpräzisen Sinterlösungen aus. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Spark Plasma Sintering (SPS), Vakuum-, CVD-Systeme und Muffelöfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Ob Sie eine überlegene Protonenleitfähigkeit oder eine optimierte mechanische Integrität anstreben, unsere Systeme bieten die Kontrolle und Effizienz, die für die Materialwissenschaft der nächsten Generation erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu transformieren? Kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie verbessert der druckunterstützte Mechanismus in einem Vakuum-Heizpress-Ofen YAG-Keramiken? Optische Klarheit freischalten

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt

- Wie trägt die Anwendung von mechanischem Druck zur Bildung von TiAl/Ti6Al4V durch Vakuum-Heißpressen bei? Expertenanalyse

- Welche Rolle spielen hochfeste Graphitformen beim Heißpresssintern von TiAl-SiC-Verbundwerkstoffen?

- Warum ist es notwendig, Graphitformen mit Pulvermischungen vor dem Vakuum-Heißpresssintern in einem Vakuumtrockenschrank zu behandeln? Porosität verhindern und maximale Dichte gewährleisten

- Wie beeinflusst das Drucksystem einer Vakuum-Heißpresse SiC/TB8-Verbundwerkstoffe? Optimierung der Matrixverdichtung