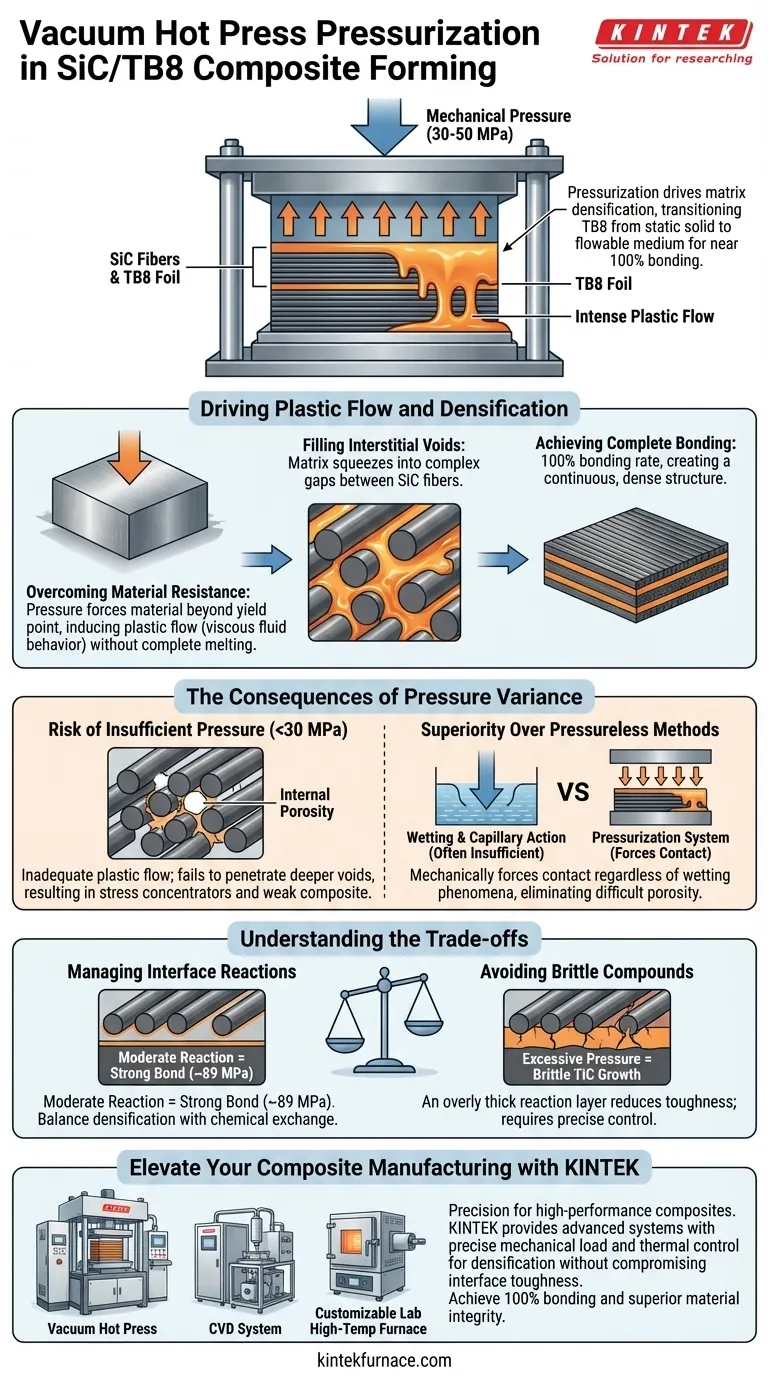

Das Drucksystem ist der Haupttreiber für die Matrixverdichtung. Es übt eine spezifische mechanische Last aus, typischerweise zwischen 30 und 50 MPa, um die TB8-Folie zu einem intensiven plastischen Fließzustand zu zwingen. Diese physikalische Verformung zwingt das Matrixmaterial, in die mikroskopischen Hohlräume zwischen den SiC-Fasern zu quetschen und diese zu füllen, was allein durch passives Erhitzen nicht erreicht werden kann.

Die Anwendung von externem mechanischem Druck ist der entscheidende Faktor, der die TB8-Matrix von einem statischen Feststoff in ein fließfähiges Medium überführt und sicherstellt, dass sie die Fasern vollständig umschließt, um eine nahezu 100%ige Bindungsrate zu erzielen.

Antrieb von plastischem Fließen und Verdichtung

Überwindung des Materialwiderstands

Unter normalen Bedingungen behält die TB8-Folie ihre strukturelle Integrität. Die Vakuum-Heißpresse übt mechanischen Druck aus, der das Material über seine Streckgrenze hinaus zwingt.

Dies induziert ein intensives plastisches Fließen, wodurch sich das Metall eher wie eine viskose Flüssigkeit verhält. Diese Umwandlung ist notwendig, um die Matrixform zu manipulieren, ohne sie vollständig zu schmelzen.

Füllen von Zwischenräumen

Das Hauptziel dieser Verformung ist die geometrische Anpassung. Die SiC-Fasern erzeugen ein komplexes Netzwerk von Lücken und Hohlräumen, die gefüllt werden müssen.

Der unter Druck stehende Fluss zwingt die TB8-Matrix in diese Zwischenräume. Sie "quetscht" die Legierung effektiv in jede verfügbare Spalte zwischen den Fasern.

Erreichen vollständiger Bindung

Der Erfolg wird an der Bindungsrate gemessen. Wenn der Druck die Matrix zwingt, die Fasern vollständig zu umhüllen, kann eine 100%ige Bindungsrate erreicht werden.

Dies schafft eine kontinuierliche, dichte Verbundstruktur. Ohne diese mechanische Kraft würde die Matrix lediglich auf den Fasern liegen, anstatt sich mit ihnen zu integrieren.

Die Folgen von Druckschwankungen

Das Risiko unzureichenden Drucks

Wenn der angewendete Druck unter dem optimalen Bereich liegt (z. B. niedriger als 30 MPa), ist das plastische Fließen unzureichend. Die Matrix dringt nicht in die tieferen Hohlräume zwischen den Fasern ein.

Dies führt zu innerer Porosität. Diese Luftlücken wirken als Spannungskonzentratoren und schwächen den endgültigen Verbundwerkstoff erheblich.

Überlegenheit gegenüber drucklosen Methoden

Das drucklose Sintern beruht auf Benetzung und Kapillarwirkung, was für diese Materialien oft unzureichend ist. Grenzflächen weisen oft Nicht-Benetzungsphänomene auf, die einer passiven Bindung widerstehen.

Das Drucksystem erzwingt mechanisch den Kontakt, unabhängig von den Benetzungseigenschaften. Dies eliminiert die Porosität, die bei drucklosen Verfahren notorisch schwer zu entfernen ist.

Verständnis der Kompromisse

Verwaltung von Grenzflächenreaktionen

Während Druck notwendigen physikalischen Kontakt schafft, erleichtert er auch chemische Reaktionen. Der enge Kontakt zwischen der Titan-basierten Matrix und den SiC-Fasern initiiert einen chemischen Austausch.

Sie müssen die Notwendigkeit der Verdichtung mit dem Risiko einer Überreaktion abwägen. Eine moderate Reaktion erzeugt eine starke Bindung (z. B. ~89 MPa Festigkeit).

Vermeidung spröder Verbindungen

Übermäßiger Druck oder Haltezeiten können nachteilige Auswirkungen haben. Wenn die Grenzflächenreaktion zu aggressiv ist, fördert sie das Wachstum spröder Verbindungen wie Titancarbid (TiC).

Eine zu dicke Reaktionsschicht reduziert die Zähigkeit des Materials. Daher muss der Druck präzise sein – genug, um zu verdichten, aber kontrolliert, um die Bildung spröder Phasen zu begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Um die Formgebung von SiC/TB8-Verbundwerkstoffen zu optimieren, müssen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Porosität liegt: Stellen Sie sicher, dass der Druck zwischen 30 und 50 MPa gehalten wird, um sicherzustellen, dass die TB8-Folie ausreichend plastisch fließt, um alle Faserhohlräume zu füllen.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächentouchness liegt: Regulierend Sie den Druck und die Haltezeit streng (z. B. 40 MPa für 1 Stunde), um zu verhindern, dass die Reaktionsschicht zu dick und spröde wird.

Eine präzise Steuerung des Drucksystems ermöglicht es Ihnen, eine vollständig dichte Matrix zu erzielen und gleichzeitig die für Hochleistungsanwendungen erforderliche Duktilität zu erhalten.

Zusammenfassungstabelle:

| Parameter | Einfluss auf SiC/TB8-Matrix | Auswirkung auf die Verbundqualität |

|---|---|---|

| Druck < 30 MPa | Unzureichendes plastisches Fließen | Innere Porosität und schwache Bindung |

| Druck 30-50 MPa | Intensives plastisches Fließen & Füllen | Nahezu 100% Bindungsrate & hohe Dichte |

| Optimale Lastzeit | Kontrollierte Grenzflächenreaktion | Hohe Scherfestigkeit (~89 MPa) |

| Übermäßiger Druck | Wachstum spröder Verbindungen | Erhöhte TiC-Schicht & reduzierte Zähigkeit |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und Materialversagen. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK fortschrittliche Vakuum-Heißpresssysteme, CVD-Systeme und anpassbare Hochtemperatur-Laboröfen, die für die strengen Anforderungen der SiC/TB8-Verarbeitung entwickelt wurden.

Unsere Ausrüstung gewährleistet die präzise mechanische Last und thermische Kontrolle, die erforderlich sind, um die Matrixverdichtung voranzutreiben, ohne die Grenzflächentouchness zu beeinträchtigen. Ob Sie eine Standardlösung oder einen kundenspezifisch entwickelten Ofen für einzigartige Forschungsanforderungen benötigen, unser Team steht bereit, Ihnen zu helfen, 100%ige Bindungsraten und überlegene Materialintegrität zu erzielen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie wirkt sich die Temperaturpräzision in Heißpressöfen auf die Mikrostruktur von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik aus?

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Was ist Heißpressen und was beinhaltet es? Erschließen Sie überlegene Materialdichte und -festigkeit

- Was sind die Kernfunktionen von Graphitformen im Heißpress-Sinterprozess von Nb-22.5Cr-5Si-Legierungen? Finden Sie es jetzt heraus

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Warum ist die Wechselwirkung von Graphitformen für ZnS-Keramiken entscheidend? Schützen Sie Ihre optische Reinheit beim Vakuum-Heißpressen

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen