Im Kern trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei, indem es außergewöhnlich präzise Formen erzeugt, die weniger Rohmaterial benötigen und den Bedarf an Nachbearbeitungsarbeiten erheblich reduzieren. Diese Methode minimiert Materialverschwendung und eliminiert fast vollständig die Notwendigkeit von sekundärer Bearbeitung oder Beschnitt, was die Gesamtkosten pro Teil direkt senkt.

Der wahre Wert des Vakuumformens liegt in seiner Fähigkeit, den gesamten Produktionsprozess zu rationalisieren. Durch die Herstellung eines nahezu endkonturnahen Gussstücks mit einer überlegenen Oberflächengüte werden versteckte Kosten im Zusammenhang mit Materialausschuss, Bindemittelverbrauchsmaterialien und arbeitsintensiven sekundären Bearbeitungsvorgängen reduziert.

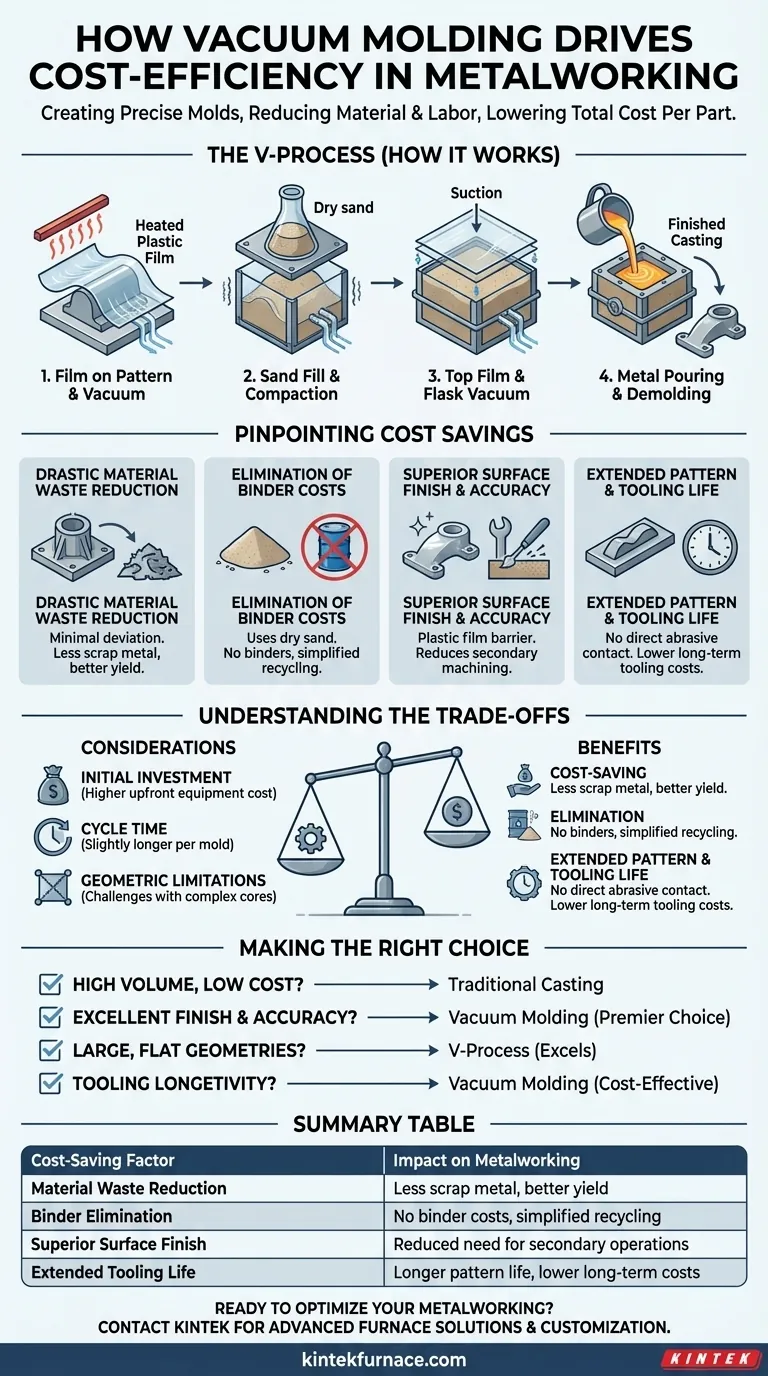

Das Prinzip des Vakuumformens

Um die Kostenvorteile zu verstehen, muss man zunächst den Prozess verstehen, oft als V-Prozess bezeichnet. Es ist eine einzigartige Form des Sandgusses, die atmosphärischen Druck nutzt, um eine hochstabile Form zu erzeugen.

Wie der V-Prozess funktioniert

Eine dünne Kunststofffolie wird erhitzt und über ein Modell (das Muster des Teils) gelegt. Anschließend wird durch das Modell ein Vakuum gezogen, wodurch die Folie fest an jedes Detail gezogen wird. Ein spezieller Formkasten wird über das befilmte Modell gelegt, mit trockenem, bindemittelfreiem Sand gefüllt und durch Vibration verdichtet.

Eine weitere Kunststofffolie wird auf den Sand gelegt, und ein Vakuum wird auf den Formkasten selbst angewendet. Dieses Vakuum hält die Sandkörner fest in Position und erzeugt eine feste, stabile Formhälfte. Das Vakuum am Modell wird gelöst, und die Form wird entformt. Zwei Hälften werden zusammengefügt, um die endgültige Formkavität für den Metallguss zu bilden.

Hauptunterschiede zum traditionellen Guss

Im Gegensatz zum konventionellen Sandguss, der auf Ton und Wasser (Grünsand) oder chemische Bindemittel angewiesen ist, um den Sand zusammenzuhalten, verwendet der V-Prozess nur trockenen Sand und Vakuumdruck. Dieser grundlegende Unterschied ist die Quelle seiner primären Vorteile.

Die Quellen der Kosteneinsparungen genau bestimmen

Die Effizienz des Vakuumformens resultiert nicht aus einem einzigen Faktor, sondern aus einer Kaskade von Verbesserungen im gesamten Fertigungsablauf.

Drastische Reduzierung des Materialabfalls

Die hohe Stabilität und Genauigkeit der vakuumgeformten Form ermöglichen Gussstücke mit minimaler Abweichung von der gewünschten Endform. Dies reduziert den Bedarf an überdimensionierten Angüssen, Speisern und anderen Zufuhrkanälen, die zu Schrottmetall werden würden, was zu einer besseren Materialausbeute führt.

Eliminierung von bindemittelbedingten Kosten

Der traditionelle Guss erfordert Bindemittel, Mischeinrichtungen und oft komplexe, energieintensive Sandaufbereitungssysteme zur Entfernung verbrannter Chemikalien. Der V-Prozess verwendet sauberen, trockenen Sand, was die Kosten für Bindemittel eliminiert und den Sandhandling- und Recyclingprozess erheblich vereinfacht.

Überlegene Oberflächengüte und Genauigkeit

Die Kunststofffolie wirkt als perfekte Barriere zwischen dem geschmolzenen Metall und dem Sand, was zu einer außergewöhnlich glatten Oberflächengüte führt. Diese Qualität eliminiert oft die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsvorgänge wie Strahlen, Schleifen und Bearbeiten.

Verlängerte Modell- und Werkzeugstandzeit

Da das Modell niemals direkt mit dem Sand in abrasivem Kontakt kommt, erfährt es praktisch keinen Verschleiß. Dies ermöglicht es Modellen, selbst solche aus weniger dauerhaften Materialien wie Holz oder Kunststoff, Tausende von Zyklen zu überdauern, was die langfristigen Werkzeugkosten drastisch reduziert.

Die Kompromisse verstehen

Kein einzelner Prozess ist perfekt für jede Anwendung. Obwohl hoch effizient, hat das Vakuumformen spezifische Überlegungen, die Sie abwägen müssen.

Anfängliche Ausrüstungsinvestitionen

Die Implementierung einer V-Prozess-Linie erfordert Investitionen in Vakuumpumpen, spezielle Formkästen und Folienhandhabungsgeräte. Diese Vorlaufkosten können höher sein als die für eine grundlegende Grünsandgussanlage.

Überlegungen zur Zykluszeit

Die Schritte des Erhitzens und Aufbringens der Folie, des Erzeugens des Vakuums und der Formkastenhandhabung können zu einer etwas längeren Zykluszeit pro Form führen im Vergleich zu hochautomatisierten, schnelllaufenden Grünsandlinien. Dies macht es weniger ideal für die Massenproduktion von Millionen sehr einfacher, kostengünstiger Teile.

Geometrische Einschränkungen

Obwohl für viele Designs hervorragend geeignet, können Teile mit extrem komplexen inneren Kernen oder tiefen, dünnen Abschnitten eine Herausforderung darstellen. Der Prozess eignet sich am besten für mittelgroße bis große Gussstücke, bei denen Oberflächengüte und Maßgenauigkeit entscheidend sind.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Formprozesses erfordert, dessen Stärken mit den primären Zielen Ihres Projekts in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher, kostengünstiger Teile liegt: Traditioneller Hochgeschwindigkeits-Grünsandguss oder Druckguss kann aufgrund schnellerer Zykluszeiten niedrigere Kosten pro Teil bieten.

- Wenn Ihr Hauptaugenmerk auf exzellenter Oberflächengüte und Maßgenauigkeit liegt: Vakuumformen ist eine erstklassige Wahl, da es teure Bearbeitungskosten drastisch reduzieren oder eliminieren kann.

- Wenn Ihr Hauptaugenmerk auf dem Gießen großer, relativ flacher Geometrien liegt: Der V-Prozess zeichnet sich in diesen Anwendungen aus und liefert überlegene Stabilität und Oberflächengüte auf großen Flächen.

- Wenn Ihr Hauptaugenmerk auf Werkzeuglanglebigkeit und niedrigeren Verbrauchskosten liegt: Der minimale Modellverschleiß und das bindemittelfreie Sandsystem machen das Vakuumformen langfristig sehr kosteneffizient.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, den effizientesten und profitabelsten Fertigungsweg für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Kostenersparnisfaktor | Auswirkung auf die Metallverarbeitung |

|---|---|

| Reduzierung des Materialabfalls | Weniger Metallschrott, bessere Ausbeute |

| Bindemittel-Eliminierung | Keine Bindemittelkosten, vereinfachtes Sandrecycling |

| Überlegene Oberflächengüte | Reduzierter Bedarf an sekundären Operationen |

| Verlängerte Werkzeugstandzeit | Längere Modelllebensdauer, niedrigere Langzeitkosten |

Bereit, Ihren Metallverarbeitungsprozess mit kostengünstigen Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, hervorragende Ergebnisse zu erzielen und Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und Ihre Projekte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität