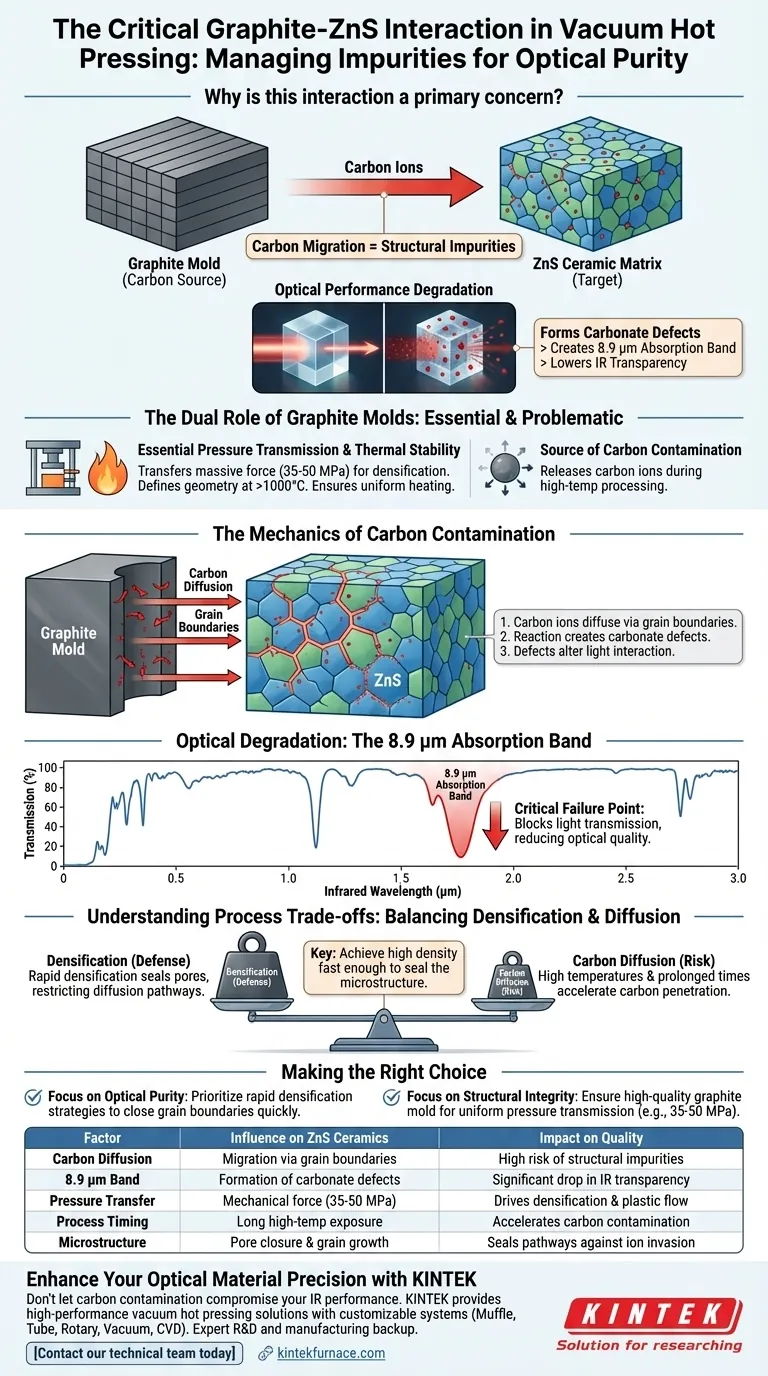

Die Wechselwirkung zwischen Graphitformen und Zinksulfid (ZnS)-Keramiken ist ein Hauptanliegen, da sie strukturelle Verunreinigungen einführt, die die optische Leistung beeinträchtigen. Unter den Hochtemperaturbedingungen des Vakuum-Heißpressens wirkt die Graphitform als Kohlenstoffquelle. Kohlenstoffionen wandern aus der Form in die Keramikmatrix und erzeugen spezifische Defekte, die die Transparenz des Materials im Infrarotspektrum beeinträchtigen.

Das Kernproblem ist, dass Kohlenstoffionen aus der Graphitform während des Sinterns über Korngrenzen in die ZnS-Keramik diffundieren. Dies bildet Karbonatdefekte, die ein spezifisches Infrarot-Absorptionsband bei 8,9 μm erzeugen und die optische Qualität des Endprodukts direkt reduzieren.

Die doppelte Rolle von Graphitformen

Um das Risiko zu verstehen, muss man zunächst verstehen, warum Graphit trotz des Kontaminationspotenzials verwendet wird.

Essentielle Druckübertragung

Graphitformen sind nicht nur Behälter; sie sind aktive Druckübertragungsmedien. Sie müssen eine massive hydraulische Kraft (oft bis zu 50 MPa) gleichmäßig auf das ZnS-Pulver übertragen. Dieser mechanische Druck treibt die Partikelumlagerung und den plastischen Fluss an, die für die Verdichtung des Materials notwendig sind.

Thermische Stabilität und Geometrie

Graphit wird wegen seiner Fähigkeit ausgewählt, die strukturelle Integrität zu erhalten und die Geometrie der Keramik bei Temperaturen über 1000 °C zu definieren. Seine hohe Wärmeleitfähigkeit sorgt für eine gleichmäßige Erwärmung der Probe, was für konsistente Materialeigenschaften entscheidend ist.

Die Mechanik der Kohlenstoffkontamination

Während die Form mechanisch essentiell ist, stellt sie chemisch eine erhebliche Herausforderung während der Sinterphase dar.

Diffusion über Korngrenzen

Bei hohen Prozesstemperaturen gibt die Graphitform Kohlenstoffionen ab. Diese Ionen beschichten nicht einfach die Außenseite; sie diffundieren in den Keramikkörper.

Der primäre Weg für diese Invasion ist entlang der Korngrenzen der ZnS-Struktur. Diese Grenzen wirken als „Autobahnen“ für Verunreinigungen, um tief in die Materialmatrix einzudringen.

Bildung von Karbonatdefekten

Sobald die Kohlenstoffionen in die Keramik wandern, reagieren sie chemisch innerhalb der Struktur. Diese Reaktion führt zur Bildung von Karbonatdefekten. Dies sind keine inerten Einschlüsse; sie verändern die grundlegende Wechselwirkung zwischen dem Material und dem Licht.

Optische Verschlechterung und Leistungsverlust

Die Folge dieser Wechselwirkung ist ein messbarer Rückgang der Nutzbarkeit der Keramik, insbesondere für optische Anwendungen.

Das 8,9 μm-Absorptionsband

Das spezifischste und schädlichste Ergebnis der Kohlenstoffdiffusion ist die Erzeugung eines deutlichen Infrarot-Absorptionsbandes bei 8,9 μm.

Reduzierung der Transmission

Für ZnS-Keramiken, die typischerweise für ihre Infrarottansparenz geschätzt werden, ist dieses Absorptionsband ein kritischer Fehlerpunkt. Es blockiert die Lichttransmission bei dieser spezifischen Wellenlänge und reduziert die gesamte optische Leistung und Effizienz der Komponente.

Verständnis der Prozess-Kompromisse

Die Bewältigung dieser Wechselwirkung erfordert ein Gleichgewicht zwischen der Notwendigkeit der Verdichtung und dem Risiko der Kontamination.

Die Verdichtungsverteidigung

Das Erreichen einer dichten Mikrostruktur ist die primäre Verteidigung gegen Kohlenstoffkontamination. Wenn sich das Material verdichtet und Poren schließen, werden die für die Kohlenstoffdiffusion verfügbaren Wege (Korngrenzen) eingeschränkt.

Das Timing-Dilemma

Es gibt einen heiklen Kompromiss bei der Prozesssteuerung. Hohe Temperaturen und lange Zeiten begünstigen eine bessere Verdichtung (Entfernung von Mikroporen). Dieselben Bedingungen beschleunigen jedoch die Kohlenstoffdiffusion aus der Form.

Management des Kornwachstums

Wenn die Körner zu groß werden oder der Prozess unkontrolliert ist, bleiben die Korngrenzen länger zugänglich, was die Tiefe der Kohlenstoffpenetration erhöht. Die Prozesskontrolle muss sich auf die Steuerung des Kornwachstums konzentrieren, um diesen Diffusionseffekt effektiv zu unterdrücken.

Die richtige Wahl für Ihr Ziel treffen

Um die Risiken im Zusammenhang mit der Graphit-Keramik-Wechselwirkung zu mindern, konzentrieren Sie sich auf die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf optischer Reinheit liegt: Priorisieren Sie schnelle Verdichtungsstrategien, um Korngrenzen schnell zu schließen und die physikalischen Wege für die Kohlenstoffdiffusion zu blockieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Qualität der Graphitform hoch ist, um eine gleichmäßige Druckübertragung (z. B. 35-50 MPa) aufrechtzuerhalten, die die plastische Verformung antreibt, die zur Beseitigung von Hohlräumen erforderlich ist.

Letztendlich beruht der Erfolg beim Vakuum-Heißpressen von ZnS darauf, eine hohe Dichte schnell genug zu erreichen, um die Mikrostruktur zu versiegeln, bevor Kohlenstoffionen das optische Gitter beeinträchtigen können.

Zusammenfassungstabelle:

| Faktor | Einfluss auf ZnS-Keramiken | Auswirkung auf die Qualität |

|---|---|---|

| Kohlenstoffdiffusion | Wanderung über Korngrenzen | Hohes Risiko von strukturellen Verunreinigungen |

| 8,9 μm Band | Bildung von Karbonatdefekten | Signifikanter Rückgang der IR-Transparenz |

| Druckübertragung | Mechanische Kraft (35-50 MPa) | Treibt Verdichtung & plastischen Fluss an |

| Prozesszeit | Lange Hochtemperatur-Einwirkung | Beschleunigt Kohlenstoffkontamination |

| Mikrostruktur | Porenverschluss & Kornwachstum | Versiegelt Wege gegen Ioneninvasion |

Verbessern Sie die Präzision Ihrer optischen Materialien mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffkontamination Ihre IR-Leistung beeinträchtigt. KINTEK bietet Hochleistungs-Vakuum-Heißpresslösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere präzisen Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sind vollständig anpassbar, um Ihnen bei der Bewältigung des empfindlichen Gleichgewichts zwischen Temperatur, Druck und Materialreinheit zu helfen.

Bereit, Ihre Zinksulfidproduktion zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere fortschrittlichen Labormuffelöfen Ihre einzigartigen Materialanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Steuerungsfunktionen bietet ein Vakuum-Heißpressenofen? Präzisionssteuerung für die Verarbeitung fortschrittlicher Materialien

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Verarbeitung von Ti/Al2O3? Erreichen von 99% Dichte

- Warum müssen Formmaterialien in FAST/SPS-Systemen eine hohe mechanische Festigkeit aufweisen? Gewährleistung von Sicherheit und Präzision

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum sind Heißpressöfen in der Materialforschung wichtig? Entdecken Sie die fortschrittliche Materialsynthese

- Was sind die Hauptvorteile des Heißpressens hinsichtlich der Materialqualität? Erreichen Sie überlegene Dichte und Reinheit für Hochleistungsmaterialien