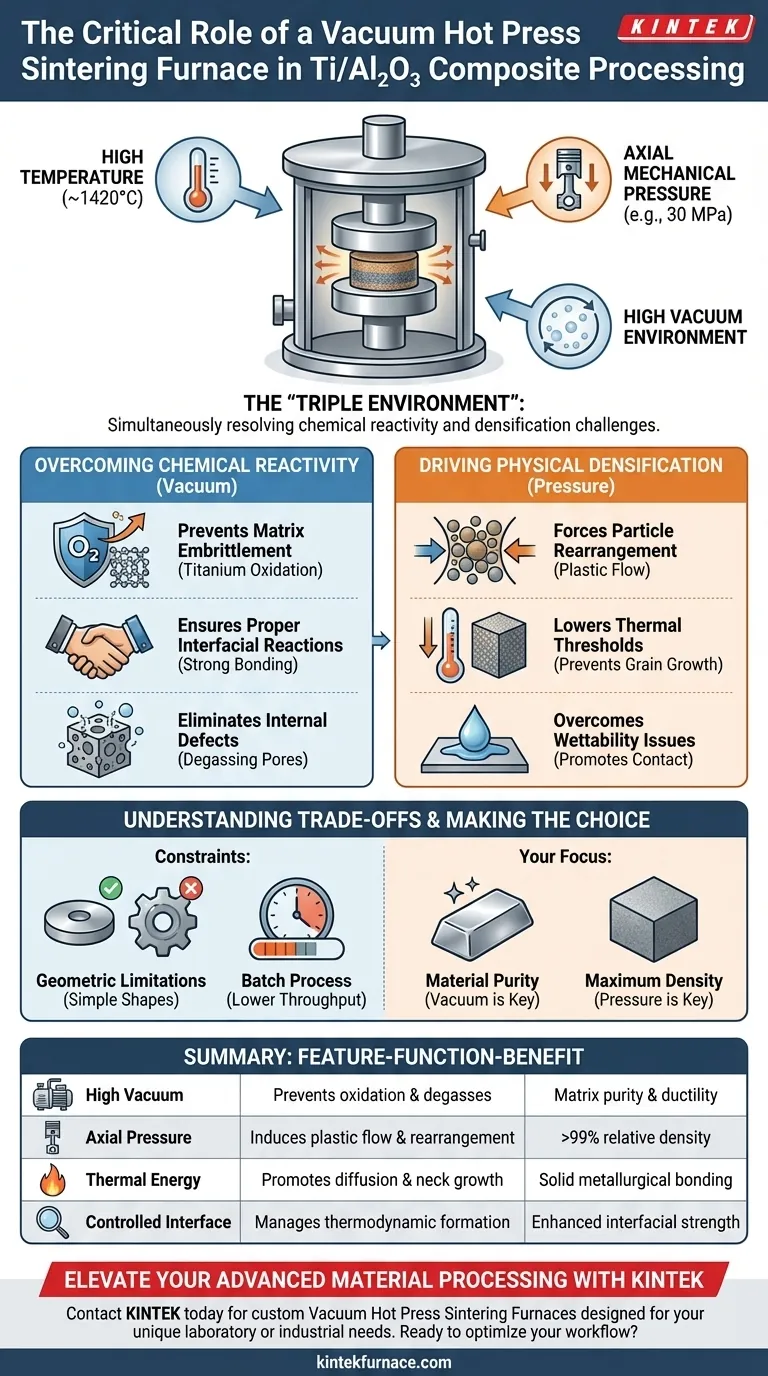

Der Vakuum-Heißpress-Sinterofen ist der entscheidende Ermöglicher für die Verarbeitung von Ti/Al2O3-Verbundwerkstoffen und stellt die einzig zuverlässige Methode dar, um diese unterschiedlichen Materialien zu einer leistungsstarken Strukturkomponente zu konsolidieren.

Dies wird durch die Schaffung einer gleichzeitigen "dreifachen Umgebung" aus hoher Temperatur (ca. 1420 °C), axialem mechanischem Druck (z. B. 30 MPa) und Hochvakuum erreicht. Diese Kombination löst die beiden grundlegenden Konflikte bei der Verarbeitung dieses Verbundwerkstoffs: die extreme Reaktivität von Titan mit Sauerstoff und die inhärente Schwierigkeit, Keramikpartikel zu verdichten, ohne die Metallmatrix zu schmelzen.

Kernbotschaft Durch die Anwendung von mechanischem Druck zusammen mit thermischer Energie zwingt diese Ausrüstung die Partikelumlagerung und das plastische Fließen, wodurch die für die Verdichtung erforderliche Temperatur erheblich gesenkt wird. Dies ermöglicht die Herstellung von Verbundwerkstoffen mit relativen Dichten nahe 99 %, während die Vakuumumgebung sicherstellt, dass die Titanmatrix chemisch rein und duktil bleibt.

Überwindung chemischer Reaktivität

Titan ist aufgrund seiner hohen Affinität zu Sauerstoff notorisch schwer zu verarbeiten. Der Vakuumaspekt des Ofens ist nicht nur ein Merkmal, sondern eine zwingende Notwendigkeit für die Materialintegrität.

Verhinderung der Versprödung der Matrix

Bei den für das Sintern erforderlichen erhöhten Temperaturen wird metallisches Titan hochreaktiv. Ohne eine Hochvakuumumgebung würde das Titan stark oxidieren.

Diese Oxidation führt zur Bildung spröder Oxidschichten anstelle der gewünschten metallischen Matrix. Das Vakuum reduziert den Sauerstoffpartialdruck und bewahrt die Duktilität und Reinheit des Titans.

Sicherstellung ordnungsgemäßer Grenzflächenreaktionen

Damit ein Ti/Al2O3-Verbundwerkstoff effektiv funktioniert, muss die Grenzfläche zwischen Metall und Keramik stark sein.

Vakuum-Bedingungen stellen sicher, dass die Grenzflächenreaktionen thermodynamisch ablaufen, um gewünschte intermetallische Verbindungen (wie Ti3Al oder TiAl) zu bilden und nicht verunreinigungsgefüllte Oxidbarrieren, die das Material schwächen.

Beseitigung interner Defekte

Das Vakuum erleichtert aktiv die Entfernung von Gasen, die sich in den Zwischenräumen zwischen den Pulverpartikeln befinden.

Durch das Entgasen des Pulverpresslings während der Aufheizphase reduziert der Ofen interne Porositätsdefekte, was für die Verbesserung der endgültigen mechanischen Eigenschaften und der Grenzflächenbindungsqualität entscheidend ist.

Antrieb der physikalischen Verdichtung

Das Standard-Sintern ohne Druck stützt sich ausschließlich auf die atomare Diffusion, die oft fehlschlägt, um Verbundwerkstoffe mit harten Keramikpartikeln wie Al2O3 vollständig zu verdichten. Die "Heißpress"-Funktion löst diese Einschränkung.

Erzwingen der Partikelumlagerung

Die Anwendung von uniaxialem Druck (z. B. 30 MPa) erzeugt eine treibende Kraft, die thermische Energie allein nicht liefern kann.

Dieser Druck zwingt physisch die Umlagerung fester Partikel und induziert plastisches Fließen in den Materialien. Dies füllt effektiv Hohlräume und Poren, die sonst in der Struktur verbleiben würden.

Senkung der thermischen Schwellenwerte

Hoher Druck senkt die für die Verdichtung erforderliche Aktivierungsenergie erheblich.

Dies ermöglicht es dem Verbundwerkstoff, eine nahezu theoretische Dichte (ca. 99 %) bei niedrigeren Temperaturen (z. B. 1420 °C) zu erreichen, als dies beim Sintern ohne Druck erforderlich wäre. Niedrigere Temperaturen helfen, übermäßiges Kornwachstum zu verhindern und die mechanische Festigkeit des Materials zu erhalten.

Überwindung von Benetzungs-Problemen

Keramiken weisen oft eine schlechte Benetzbarkeit mit Metallen auf.

Die mechanische Kraft hilft, diese Oberflächenspannungsprobleme zu überwinden und fördert den Kontakt zwischen den Titan- und Aluminiumoxidphasen. Diese mechanische Unterstützung treibt die atomare Diffusion und das Halswachstum an und gewährleistet eine feste metallurgische Bindung.

Verständnis der Kompromisse

Obwohl das Vakuum-Heißpressen qualitativ überlegen ist, bringt es spezifische Einschränkungen mit sich, die Sie bei der Produktion berücksichtigen müssen.

Geometrische Einschränkungen

Der Druck wird uniaxial (von oben und unten) aufgebracht.

Dies beschränkt die Geometrie der Endteile auf relativ einfache Formen wie Scheiben, Platten oder Zylinder. Komplexe 3D-Geometrien mit Hinterschneidungen sind in der Regel ohne umfangreiche Nachbearbeitung nicht möglich.

Durchsatz vs. Qualität

Dies ist ein Batch-Prozess, kein kontinuierlicher Prozess.

Die Zykluszeiten sind aufgrund der Notwendigkeit, ein Vakuum zu erzeugen, die Masse zu erhitzen, Druck anzuwenden und unter kontrollierten Bedingungen abzukühlen, länger. Obwohl die Dichte überlegen ist (nahe 99 %), ist die Produktionsrate im Vergleich zu herkömmlichen Sinterverfahren deutlich geringer.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuum-Heißpress-Sinterofen ist ein Spezialwerkzeug für Hochleistungsanwendungen, bei denen Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die Hochvakuumfähigkeit ist Ihr wichtigstes Merkmal, da sie die Oxidation von Titan verhindert und eine duktile, bruchfeste Matrix gewährleistet.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Das axiale Drucksystem ist der Haupttreiber, der es Ihnen ermöglicht, eine relative Dichte von >98 % in Verbundwerkstoffen zu erreichen, die sonst schwer zu sintern sind.

Letztendlich wandelt dieser Ofen einen chemisch riskanten und mechanisch schwierigen Prozess in eine kontrollierte, wiederholbare Methode zur Herstellung von Verbundwerkstoffen mit hoher Dichte für Luft- und Raumfahrt und Strukturbauteile um.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ti/Al2O3-Verarbeitung | Hauptvorteil |

|---|---|---|

| Hochvakuum | Verhindert Titanoxidation & entgast Pulver | Matrixreinheit und Duktilität |

| Axialer Druck | Induziert plastisches Fließen & Partikelumlagerung | >99 % relative Dichte |

| Thermische Energie | Fördert atomare Diffusion & Halswachstum | Feste metallurgische Bindung |

| Kontrollierte Grenzfläche | Steuert die Bildung thermodynamischer intermetallischer Verbindungen | Verbesserte Grenzflächenfestigkeit |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Präzision ist entscheidend beim Umgang mit reaktiven Materialien wie Titan und Aluminiumoxid. KINTEK bietet branchenführende Vakuum-Heißpress-Sinteröfen, die die gleichzeitige Druck-, Temperatur- und Vakuumintegrität liefern, die Ihre Verbundwerkstoffe benötigen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Labor- oder Industriebedürfnisse angepasst werden können. Ob Sie eine nahezu theoretische Dichte oder hochreine metallurgische Bindungen anstreben, unser technisches Team steht bereit, Ihr Projekt zu unterstützen.

Bereit, Ihren Sinter-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptvorteile von industriellen SPS-Systemen gegenüber Vakuum-Heißpressen für Ti-6Al-4V? Überlegene Mikrostruktur erzielen

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Herstellung von (Ti2AlC + Al2O3)p/TiAl? Erzielung einer 100%igen Verdichtung

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Warum ist eine präzise Temperaturregelung in Vakuum-Heißpressanlagen entscheidend für die Steuerung der mechanischen Eigenschaften von amorphe Legierungsverbundwerkstoffen auf Eisenbasis? Beherrschen Sie das metallurgische Gleichgewicht für überlegene Mat

- Was sind die Haupteinsatzgebiete der Vakuumpressentechnologie? Erzielung überlegener Materialverklebung und -formgebung

- Welche verschiedenen Druckbeaufschlagungsverfahren werden beim Vakuumheißpressen eingesetzt? Wählen Sie Uniaxial vs. HIP für Ihr Labor

- Welche physikalischen Bedingungen bietet ein Vakuum-Heißpress-Ofen? Optimierung der GNPs-Cu/Ti6Al4V-Verbundwerkstoffherstellung

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung