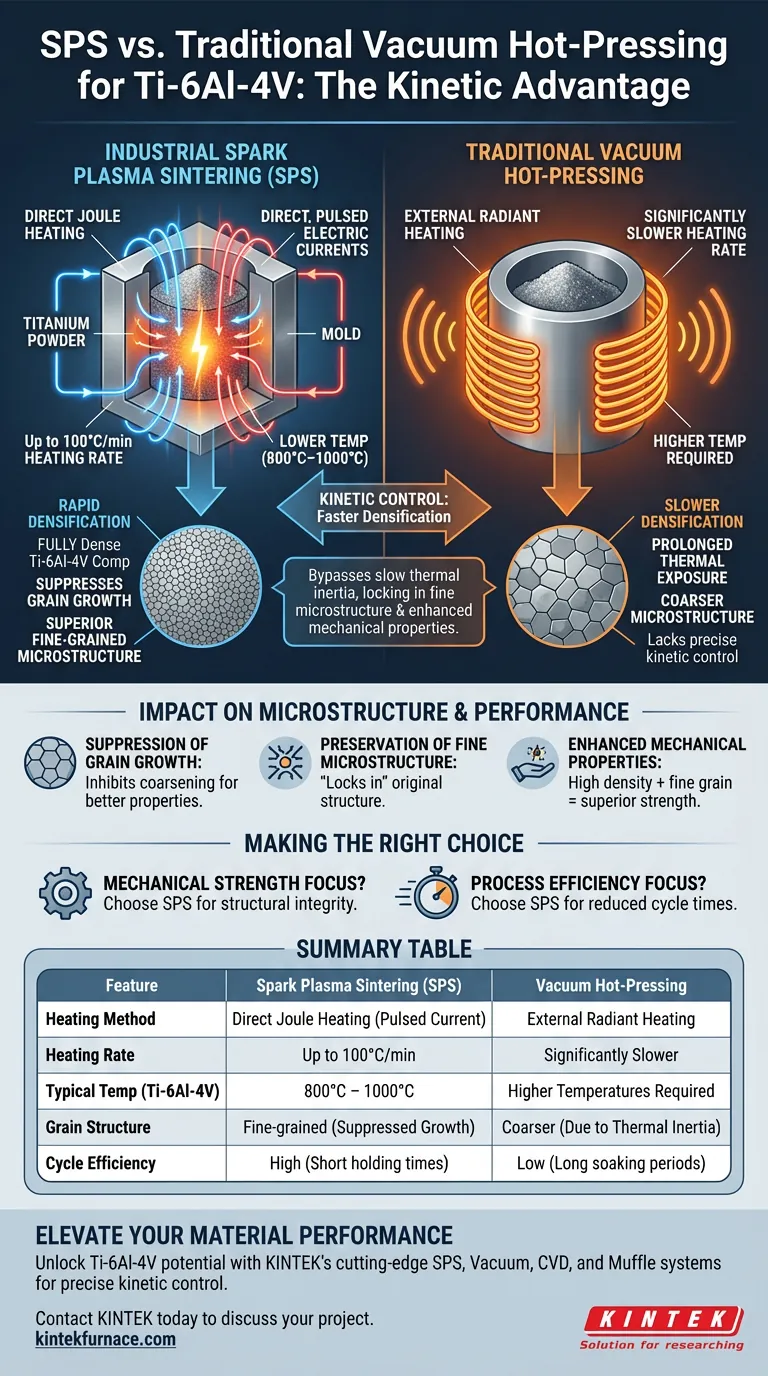

Der Hauptvorteil von industriellen Spark Plasma Sintering (SPS)-Systemen gegenüber traditionellem Vakuum-Heißpressen liegt in ihrer Fähigkeit, gepulsten elektrischen Strom direkt auf das Titanpulver und die Form anzuwenden. Diese "direkte" Heizmethode ermöglicht schnelle Aufheizraten von bis zu 100°C/min, wodurch die Ti-6Al-4V-Legierung bei deutlich niedrigeren Temperaturen (800°C–1000°C) nahezu volle Dichte erreicht und gleichzeitig das Kornwachstum effektiv unterdrückt wird.

Der Kernunterschied liegt in der Kinetik: SPS verdichtet das Material schneller, als die Körner wachsen können. Durch die Umgehung der langsamen thermischen Trägheit traditioneller Öfen erzielen Sie eine vollständig dichte Ti-6Al-4V-Komponente, die eine überlegene, feinkörnige Mikrostruktur beibehält.

Der Mechanismus der schnellen Verdichtung

Direkte Joulesche Heizung

Im Gegensatz zum traditionellen Heißpressen, das auf externe Heizelemente angewiesen ist, um Wärme nach innen zu strahlen, nutzt SPS gepulsten Strom. Dies erzeugt Joulesche Wärme direkt im Inneren der Form und des Pulverpresslings selbst.

Überlegene Aufheizraten

Diese interne Wärmeerzeugung ermöglicht Temperaturanstiege von bis zu 100°C/min. Dies ist eine drastische Verbesserung gegenüber den langsameren Aufheizzeiten, die von herkömmlichen Vakuumöfen benötigt werden, um ein thermisches Gleichgewicht zu gewährleisten.

Niedrigere Sintertemperaturen

Da die Energie so effizient zugeführt wird, kann Ti-6Al-4V bei niedrigeren Temperaturen, insbesondere zwischen 800°C und 1000°C, zu hoher Dichte gesintert werden.

Auswirkungen auf Mikrostruktur und Leistung

Unterdrückung des Kornwachstums

Der kritischste metallurgische Vorteil von SPS ist die Hemmung der Kornvergröberung. Bei traditionellen Verfahren führt eine lange Einwirkung hoher Hitze zu einem Vergrößern der Körner, was die mechanischen Eigenschaften verschlechtern kann.

Erhaltung einer feinen Mikrostruktur

Durch die Kombination von schneller Erwärmung und kurzen Haltezeiten "sperrt" SPS die ursprüngliche Mikrostruktur des Pulvers ein. Dies führt zu einem Endprodukt mit einer feineren Kornstruktur im Vergleich zu den gröberen Texturen, die häufig in heißgepressten Materialien zu finden sind.

Verbesserte mechanische Eigenschaften

Die Kombination aus hoher Dichte und feiner Korngröße führt direkt zu einer überlegenen mechanischen Leistung. Die Legierung behält die Festigkeitsvorteile des ursprünglichen Pulver-Feedstocks bei, ohne die Versprödung oder Vergröberung, die mit längerer thermischer Einwirkung verbunden ist.

Verständnis der Kompromisse

Der Maßstab des Vakuum-Heißpressens

Es ist wichtig anzuerkennen, dass das traditionelle Vakuum-Heißpressen immer noch eine fähige Technologie ist. Es kann hohe relative Dichten (ca. 98%) erreichen und ist wirksam bei der Reduzierung von Restporosität.

Die Effizienzlücke

Allerdings erreicht das traditionelle Heißpressen diese Ergebnisse durch verlängerte Zykluszeiten und höhere thermische Belastungen. Während es das Material verdichtet, fehlt ihm die präzise kinetische Kontrolle von SPS, was es anfälliger für ungünstige Veränderungen der Phasenkomposition und Korngröße des Materials macht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen SPS und traditionellem Heißpressen für Ti-6Al-4V wählen, berücksichtigen Sie Ihre spezifischen technischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Wählen Sie SPS, um das Kornwachstum zu minimieren und die strukturelle Integrität der Legierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Wählen Sie SPS, um die Zykluszeiten durch schnelle Aufheizraten und kürzere Haltezeiten erheblich zu verkürzen.

Durch die Nutzung der direkten Energiezufuhr von SPS wird das Sintern von einem passiven thermischen Einweichen zu einem aktiven, präzisionsgesteuerten Fertigungsschritt.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Vakuum-Heißpressen |

|---|---|---|

| Heizmethode | Direkte Joulesche Heizung (Gepulster Strom) | Externe Strahlungsheizung |

| Aufheizrate | Bis zu 100°C/min | Deutlich langsamer |

| Typische Temperatur (Ti-6Al-4V) | 800°C – 1000°C | Höhere Temperaturen erforderlich |

| Kornstruktur | Feinkörnig (unterdrücktes Wachstum) | Gröber (aufgrund thermischer Trägheit) |

| Zykluseffizienz | Hoch (kurze Haltezeiten) | Niedrig (lange Halteperioden) |

Steigern Sie Ihre Materialleistung mit KINTEK

Erschließen Sie das volle Potenzial von Ti-6Al-4V und anderen fortschrittlichen Legierungen mit KINTEKs hochmodernen thermischen Verarbeitungslösungen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir leistungsstarke SPS-, Vakuum-, CVD- und Muffelöfen, die Ihnen eine präzise kinetische Kontrolle über Ihre Mikrostruktur ermöglichen.

Ob Sie Kornwachstum unterdrücken oder die Prozesseffizienz maximieren müssen, unsere anpassbaren Labor- und Industrieöfen sind für Ihre individuellen Anforderungen konzipiert. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Expertise Ihre Fertigungsergebnisse transformieren kann.

Visuelle Anleitung

Referenzen

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist das Schlüsselprinzip eines Heißpress-Sinterofens? Erreichen Sie überlegene Verdichtung für Hochleistungsmaterialien

- Was ist der Zweck der In-situ-Reaktion/Heißpressung für (Ti0.95Nb0.05)3SiC2-Targets? Erzielung von Beschichtungen mit hoher Dichte

- Welche Anwendungen hat die Vakuum-Heißpresstechnik in der Elektronik- und Halbleiterindustrie? Entsperren Sie die Herstellung von Hochleistungskomponenten

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die einzigartigen Vorteile von Spark Plasma Sintering (SPS)-Systemen für Siliziumkarbid? Maximierung der SiC-Leistung

- Welche Arten von Heizelementen werden in Vakuum-Heißpressen verwendet? Optimiert für Hochtemperaturanwendungen

- Wie funktioniert eine Vakuumpresse? Atmosphärendruck für perfektes Spannen nutzen

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen