In der modernen Elektronik ist eine Vakuum-Heißpresse nicht nur ein Werkzeug, sondern eine ermöglichende Technologie. Sie wird zur Herstellung von hochdichten Keramiksubstraten für Mikrochips, zum Verkleben und Sintern von mehrschichtigen Halbleiterwafern und zur Herstellung kritischer Wärmemanagementkomponenten wie Wärmeverteiler eingesetzt, die verhindern, dass Geräte überhitzen. Diese Prozesse werden alle unter kontrolliertem Vakuum durchgeführt, um die höchstmögliche Materialreinheit und strukturelle Integrität zu gewährleisten.

Die Kernfunktion einer Vakuum-Heißpresse besteht darin, die grundlegenden materialwissenschaftlichen Herausforderungen der modernen Elektronik zu lösen. Durch das Anlegen von Hitze und Druck in einem Vakuum werden Verunreinigungen, Oxidation und mikroskopische Hohlräume eliminiert, die andernfalls die Leistung und Zuverlässigkeit von Hochleistungs-Halbleiterkomponenten beeinträchtigen würden.

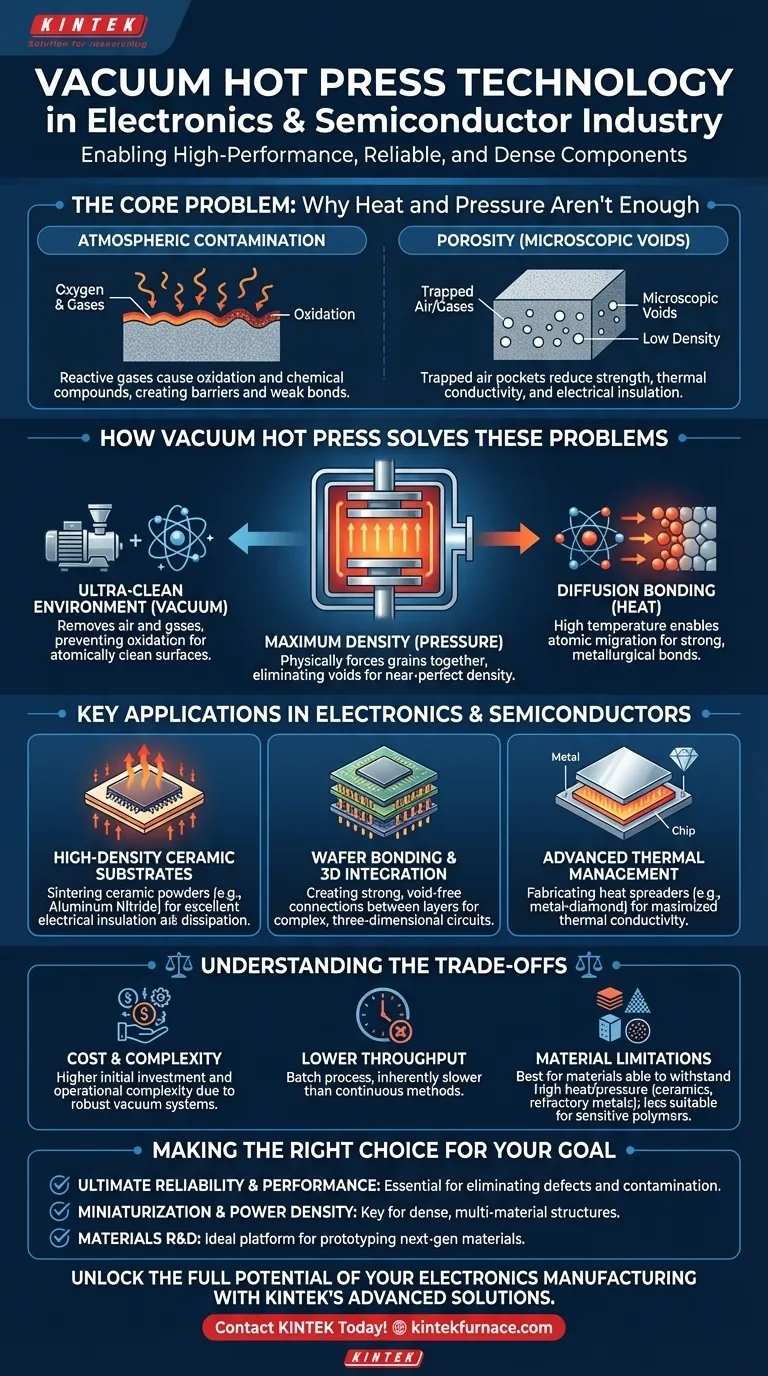

Das Kernproblem: Warum Hitze und Druck nicht ausreichen

Um die Rolle des Vakuum-Heißpressens zu verstehen, muss man zunächst die Einschränkungen der Materialverarbeitung in normaler Atmosphäre begreifen. Allein das Anlegen von Hitze und Druck reicht für die Anforderungen fortgeschrittener Elektronik nicht aus.

Die Herausforderung der atmosphärischen Kontamination

Bei den hohen Temperaturen, die für das Sintern und Kleben erforderlich sind, werden Materialien hochreaktiv. Jeglicher vorhandene Sauerstoff oder andere atmosphärische Gase führen sofort zu Oxidation und bilden unerwünschte chemische Verbindungen auf der Materialoberfläche.

Diese Kontaminationsschichten wirken als Barrieren und verhindern die Bildung einer echten, starken Bindung zwischen Partikeln oder Schichten. Dies führt zu schwachen, unzuverlässigen Komponenten mit schlechter elektrischer und thermischer Leistung.

Das Problem der Porosität

Wenn Pulver zu einem festen Teil gepresst werden (Sintern), können winzige Lufteinschlüsse zwischen den Körnern eingeschlossen werden. Diese mikroskopischen Hohlräume, bekannt als Porosität, beeinträchtigen nahezu jede wichtige Eigenschaft des Materials.

Porosität reduziert die mechanische Festigkeit, behindert die Wärmeleitfähigkeit, indem sie den Weg für die Wärmeableitung stört, und kann die elektrischen Isoliereigenschaften eines Substrats beeinträchtigen.

Wie die Vakuum-Heißpresse diese Probleme löst

Die Vakuum-Heißpresse eliminiert diese Probleme systematisch, indem sie eine präzise kontrollierte Umgebung schafft. Sie kombiniert drei kritische Elemente: hohe Temperatur, mechanischen Druck und eine Hochvakuum-Atmosphäre.

Sie schafft eine ultrareine Umgebung

Das Vakuum ist das kritischste Element. Durch die Entfernung von Luft und anderen reaktiven Gasen werden Oxidation und Kontamination verhindert. Dies stellt sicher, dass die zu verbindenden Oberflächen atomar rein sind, was die Voraussetzung für die stärkstmögliche Verbindung ist.

Sie erreicht maximale Dichte

Gleichzeitiger Druck presst die Materialkörner physisch zusammen und kollabiert die mikroskopischen Hohlräume, die sonst als eingeschlossene Porosität verbleiben würden. Das Vakuum hilft, alle verbleibenden eingeschlossenen Gase aus der Struktur herauszuziehen.

Das Ergebnis ist eine Komponente mit nahezu perfekter Dichte, die ihre Festigkeit, Wärmeleitfähigkeit und Gesamtleistung maximiert.

Sie ermöglicht Diffusionsschweißen

Bei sauberen Oberflächen und ohne Hohlräume ermöglichen die angelegte Hitze und der Druck das Diffusionsschweißen. Dies ist ein Festkörperprozess, bei dem Atome von einer Materialoberfläche über die Grenze wandern, um sich mit den Atomen des anderen Materials zu verzahnen.

Dies erzeugt eine Verbindung, die nicht nur mechanisch, sondern metallurgisch ist und eine einzelne, nahtlose Komponente ohne schwache Grenzfläche ergibt.

Schlüsselanwendungen in Elektronik & Halbleitern

Die einzigartigen Fähigkeiten des Vakuum-Heißpressens übertragen sich direkt auf die Herstellung missionskritischer elektronischer Komponenten.

Hochdichte Keramiksubstrate

Mikrochips werden auf Substraten aufgebaut, die eine hervorragende elektrische Isolierung bieten und gleichzeitig Wärme effizient abführen müssen. Eine Vakuum-Heißpresse wird verwendet, um Keramikpulver (wie Aluminiumnitrid) zu vollständig dichten Substraten zu sintern, frei von Hohlräumen, die diese Eigenschaften beeinträchtigen würden.

Wafer-Bonding und 3D-Integration

Moderne Chipdesigns beinhalten das Stapeln mehrerer Schichten unterschiedlicher Halbleitermaterialien. Vakuum-Heißpressen wird für das Wafer-Bonding verwendet, um starke, hohlraumfreie Verbindungen zwischen diesen Schichten für den Aufbau komplexer, dreidimensionaler integrierter Schaltkreise herzustellen.

Fortschrittliches Wärmemanagement

Hochleistungselektronik erzeugt enorme Wärme, die abgeführt werden muss. Eine Vakuum-Heißpresse fertigt fortschrittliche Wärmeverteiler aus Materialien wie Metall-Diamant-Verbundwerkstoffen. Der Prozess stellt sicher, dass keine Hohlräume an der Metall-Diamant-Grenzfläche vorhanden sind, wodurch die höchstmögliche Wärmeleitfähigkeit zum Schutz des Chips gewährleistet wird.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, ist sie keine universelle Lösung. Sie beinhaltet spezifische Kompromisse, die sie für hochwertige Anwendungen geeignet machen.

Kosten und Komplexität

Vakuum-Heißpressanlagen sind erheblich teurer und komplexer im Betrieb als atmosphärische Öfen. Die Notwendigkeit robuster Vakuumkammern, Pumpen und präziser Steuerungen erhöht die Anfangsinvestition und die Betriebskosten.

Geringerer Durchsatz

Der Prozess des Erzeugens eines Vakuums, des Durchführens des Erhitzungs- und Presszyklus und des Abkühlens ist von Natur aus zeitaufwendig. Dies macht das Vakuum-Heißpressen zu einem Batch-Prozess, der langsamer ist als kontinuierliche atmosphärische Methoden.

Materialeinschränkungen

Der Prozess eignet sich am besten für Materialien, die hohen Temperaturen und Drücken standhalten können, ohne sich zu zersetzen. Dazu gehören Keramiken, hochschmelzende Metalle und bestimmte Verbundwerkstoffe, aber er ist möglicherweise nicht für empfindlichere Polymere oder Legierungen mit niedrigem Schmelzpunkt geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieses Prozesses hängt vollständig von dem erforderlichen Leistungs- und Zuverlässigkeitsniveau für die endgültige Komponente ab.

- Wenn Ihr Hauptaugenmerk auf höchster Zuverlässigkeit und Leistung liegt: Ein Vakuum-Heißpresse ist unerlässlich, um die mikroskopischen Defekte und Verunreinigungen zu beseitigen, die zum Komponentenversagen führen.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung und Leistungsdichte liegt: Diese Technologie ist der Schlüssel zur Schaffung der dichten, mehrschichtigen Strukturen, die für fortschrittliche 3D-Verpackungen und effizientes Wärmemanagement erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Die hochkontrollierte Umgebung einer Vakuum-Heißpresse macht sie zur idealen Plattform für die Prototypenentwicklung und Validierung der Eigenschaften von elektronischen Materialien der nächsten Generation.

Letztendlich ist die Vakuum-Heißpresstechnik ein Eckpfeiler der fortschrittlichen Fertigung und ermöglicht die Herstellung von Komponenten mit einem Maß an Reinheit und struktureller Perfektion, das die moderne Elektronik verlangt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Hochdichte Keramiksubstrate | Gewährleistet elektrische Isolierung und Wärmeableitung |

| Wafer-Bonding und 3D-Integration | Schafft starke, hohlraumfreie Verbindungen für komplexe Schaltungen |

| Fortschrittliches Wärmemanagement | Maximiert die Wärmeleitfähigkeit von Wärmeverteilern |

Entfesseln Sie das volle Potenzial Ihrer Elektronikfertigung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuum-Heißpresssysteme an, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit, Dichte und Zuverlässigkeit für Hochleistungskomponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung