Im Kern funktioniert eine Vakuumpresse, indem sie Luft aus einem versiegelten Beutel oder einer Kammer entfernt, um das enorme Gewicht der Atmosphäre als Spannkraft wirken zu lassen. Anstatt mechanische Klemmen zu verwenden, nutzt sie eine Druckdifferenz, bei der der höhere atmosphärische Druck von außen gleichmäßig auf das Objekt im Vakuum drückt.

Eine Vakuumpresse ist nicht einfach nur eine Klemme; sie ist eine kontrollierte Umgebung. Durch das Entfernen von Luft wendet sie gleichzeitig einen perfekt gleichmäßigen Druck an und eliminiert luftgetragene Verunreinigungen, was die Herstellung fortschrittlicher Materialien ermöglicht, die mit herkömmlichen Methoden nicht herzustellen wären.

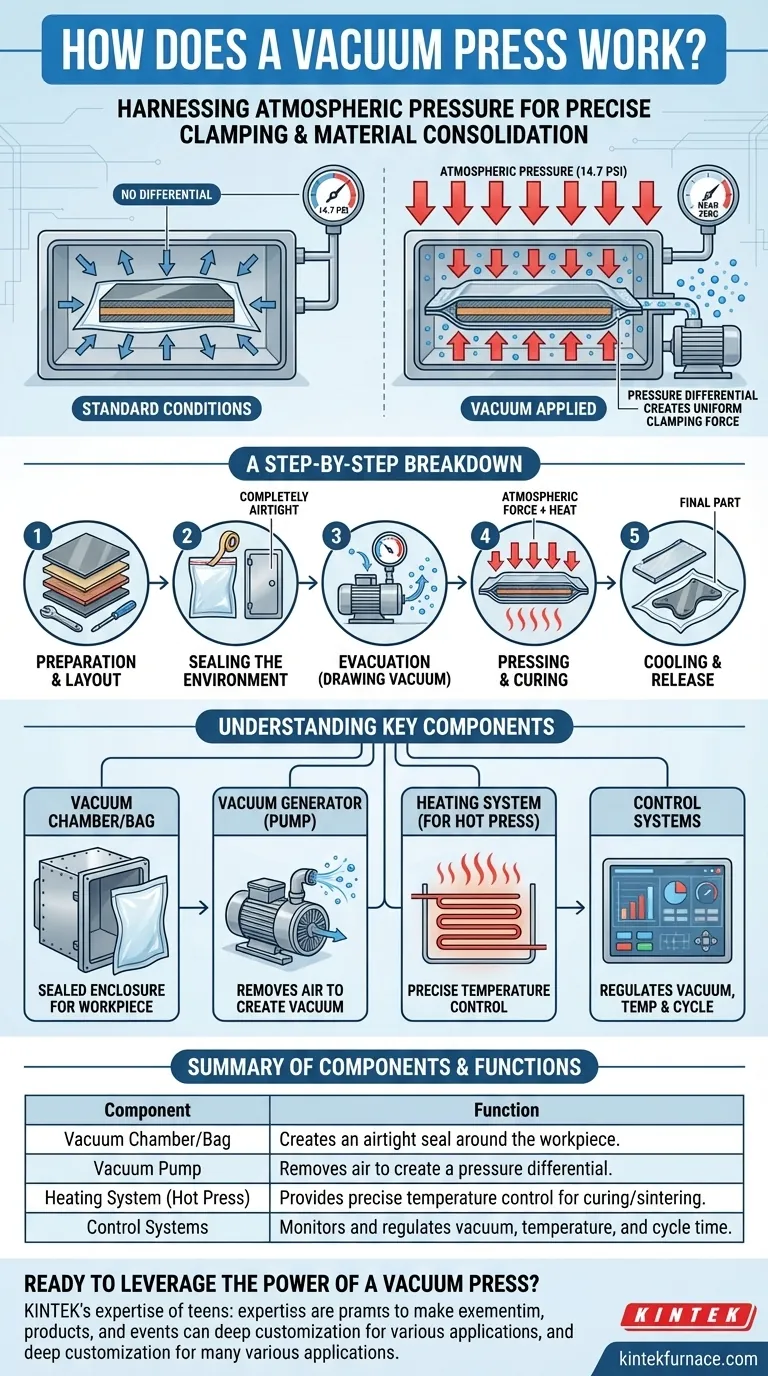

Das Grundprinzip: Nutzung des atmosphärischen Drucks

Eine Vakuumpresse funktioniert nach einem einfachen, aber leistungsstarken physikalischen Prinzip. Das gesamte System ist darauf ausgelegt, das natürliche Gewicht der Erdatmosphäre zu nutzen.

Erzeugen einer Druckdifferenz

Zuerst werden die zu pressenden Materialien in einen luftdichten Behälter gelegt, der ein flexibler Beutel oder eine starre Kammer sein kann. Eine Vakuumpumpe wird dann verwendet, um die Luft aus dieser versiegelten Umgebung zu evakuieren.

Wenn Luft entfernt wird, sinkt der Druck im Beutel nahe Null. Der Druck außerhalb des Beutels bleibt jedoch gleich – der normale atmosphärische Druck.

Die Kraft der Atmosphäre

Auf Meereshöhe übt die Atmosphäre einen Druck von ungefähr 14,7 Pfund pro Quadratzoll (PSI) oder etwa 1 Tonne pro Quadratfuß aus.

Wenn ein Vakuum im Beutel erzeugt wird, drückt dieser äußere atmosphärische Druck auf jeden Quadratzoll der Beuteloberfläche und erzeugt eine starke und perfekt verteilte Spannkraft. Dies ist es, was Laminate auf gekrümmte Formen presst oder Verbundschichten miteinander verbindet.

Eine Schritt-für-Schritt-Anleitung des Prozesses

Der Betrieb einer Vakuumpresse, sei es für die Holzbearbeitung oder die fortgeschrittene Materialwissenschaft, folgt fünf wesentlichen Schritten.

Schritt 1: Vorbereitung und Anordnung

Das Werkstück, Klebstoffe und alle Formen oder Matrizen werden sorgfältig im Vakuumbeutel oder in der Kammer angeordnet. Bei Verbundwerkstoffen beinhaltet dies das Auflegen von Stoffschichten (wie Kohlefaser) und Harz.

Schritt 2: Abdichten der Umgebung

Der Beutel oder die Kammer muss vollständig luftdicht gemacht werden. Bei Beuteln erfolgt dies normalerweise durch das Verschließen des offenen Endes mit einem speziellen klebrigen Band und einem Verschlusssystem. Bei starren Kammern beinhaltet dies das Schließen und Abdichten einer Hochleistungstür.

Schritt 3: Evakuierung (Vakuumziehen)

Die Vakuumpumpe wird eingeschaltet. Sie entfernt Luft und andere Gase (wie Harzdämpfe) aus der versiegelten Umgebung. Ein Manometer wird verwendet, um den Vakuumpegel zu überwachen und sicherzustellen, dass er das für den spezifischen Prozess erforderliche Ziel erreicht.

Schritt 4: Pressen und Aushärten

Sobald das Vakuum erreicht ist, übernimmt der atmosphärische Druck die Aufgabe, Kraft auf das Werkstück auszuüben. In diesem Stadium erfordern einige Prozesse Wärme, die durch ein Heizsystem zugeführt wird. Dies wird als Heißpressen bezeichnet und wird zum Aushärten von Harzen, Sintern von Pulvern oder Diffusionsbonden von Metallen verwendet.

Schritt 5: Abkühlen und Freigeben

Nach Abschluss des Aushärte- oder Bindungszyklus wird das Teil oft unter Vakuum abgekühlt, um seine Form zu erhalten und Verformungen zu vermeiden. Schließlich wird das Vakuum aufgehoben, der Druck gleicht sich aus, und das fertige Teil kann entnommen werden.

Die wichtigsten Komponenten verstehen

Jede Vakuumpresse besteht aus einigen Kernkomponenten, die zusammenarbeiten, um den gewünschten Effekt zu erzielen.

Die Vakuumkammer oder der Vakuumbeutel

Dies ist das versiegelte Gehäuse, das das Werkstück aufnimmt. Es kann ein flexibler Vinyl- oder Silikonbeutel für große oder unregelmäßig geformte Objekte sein, oder eine robuste Metallkammer für Hochtemperatur-Industrieprozesse.

Der Vakuumerzeuger (Pumpe)

Dies ist das Herzstück des Systems. Die Pumpe ist dafür verantwortlich, die Luft aus der Kammer oder dem Beutel zu entfernen, um das Vakuum zu erzeugen. Die Stärke und Art der Pumpe bestimmen, wie schnell und wie niedrig der Druck sinken kann.

Das Heizsystem (für Heißpressen)

In einer Vakuum-Heißpresse ist ein Heizsystem – oft mit elektrischen Widerstandselementen – in die Kammer integriert. Dies ermöglicht eine präzise Temperaturregelung während des Presszyklus, was für die Verarbeitung fortschrittlicher Materialien entscheidend ist.

Die Steuerungssysteme

Moderne Pressen verwenden ausgeklügelte Steuerungssysteme zur Regelung und Überwachung von Vakuumpegeln, Temperatur und Zykluszeiten. Diese Präzision ist entscheidend für die Wiederholbarkeit und zur Einhaltung der strengen Spezifikationen, die in der Luft- und Raumfahrt sowie in der industriellen Fertigung erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernfunktion einer Vakuumpresse ermöglicht es Ihnen, den richtigen Ansatz für eine bestimmte Aufgabe zu wählen.

- Wenn Ihr Hauptaugenmerk auf Holzbearbeitung oder dem Laminieren von Platten liegt: Eine Standard-Vakuumbeutelpresse ist ideal, da sie einen perfekt gleichmäßigen Spanndruck über komplexe Kurven und große Flächen ohne die Gefahr von Holzmarkierungen bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe (wie Kohlefaser) liegt: Ein Vakuum ist unerlässlich, um Lufteinschlüsse zwischen den Schichten zu entfernen und ein maximales Festigkeits-Gewichts-Verhältnis im Endteil zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und Forschung liegt: Eine Vakuum-Heißpresse ist notwendig zum Sintern von Pulvern, zur Herstellung dichter Keramiken und zum Diffusionsbonden von Metallen in einer kontaminationsfreien Umgebung.

Durch das Verständnis dieses Prinzips können Sie den atmosphärischen Druck nutzen, um Ergebnisse zu erzielen, die weit über die Möglichkeiten traditioneller Spannmethoden hinausgehen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Vakuumkammer/-beutel | Erzeugt eine luftdichte Abdichtung um das Werkstück. |

| Vakuumpumpe | Entfernt Luft, um eine Druckdifferenz zu erzeugen. |

| Heizsystem (Heißpresse) | Bietet präzise Temperaturregelung zum Aushärten/Sintern. |

| Steuerungssysteme | Überwacht und regelt Vakuum, Temperatur und Zykluszeit. |

Bereit, die Leistung einer Vakuumpresse für Ihre Anwendung zu nutzen?

Ob Sie in der Holzbearbeitung, der Verbundwerkstoffherstellung oder der fortschrittlichen Materialforschung tätig sind, die Expertise von KINTEK kann Ihnen helfen, überragende Ergebnisse zu erzielen. Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperaturofen- und Presslösungen. Unsere Produktpalette, einschließlich Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie eine maßgeschneiderte Vakuumpresslösung Ihren Prozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirkt sich die mehrstationige kontinuierliche Vakuum-Warmpresssinteranlage auf die Produktionseffizienz von Diamantprodukten aus? Steigern Sie die Ausbeute durch Pipeline-Sintern

- Welche medizinischen Anwendungen profitieren von der Vakuum-Heißpresstechnik? Verbesserung biokompatibler Implantate und Werkzeuge

- Was sind die Vorteile der Verwendung einer Vakuum-Warmpresse? Erzielen Sie überlegene Materialqualität und Präzision

- Was sind die Funktionen der Hochdruckkompaktierung und des 500°C-Härteprozesses? Erreichen Sie Zielstabilität

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Warum ist eine präzise Temperaturregelung in einem Vakuum-Heizpress-Ofen für AZ31/UCF/AZ31-Verbundwerkstoffe entscheidend?

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien