Der Hauptzweck der In-situ-Reaktions-/Heißpressmethode besteht darin, ein Bulk-Target zu synthetisieren, das sowohl eine extrem hohe Dichte als auch eine gleichmäßige Phasenverteilung aufweist. Durch gleichzeitige Anwendung von hoher Temperatur und hohem Druck in einer geschlossenen Form werden die Rohpulver in einem einzigen Schritt zu Festphasenreaktionen und schneller Verdichtung gezwungen, wodurch ein hochwertiges Ausgangsmaterial für das Sputtern entsteht.

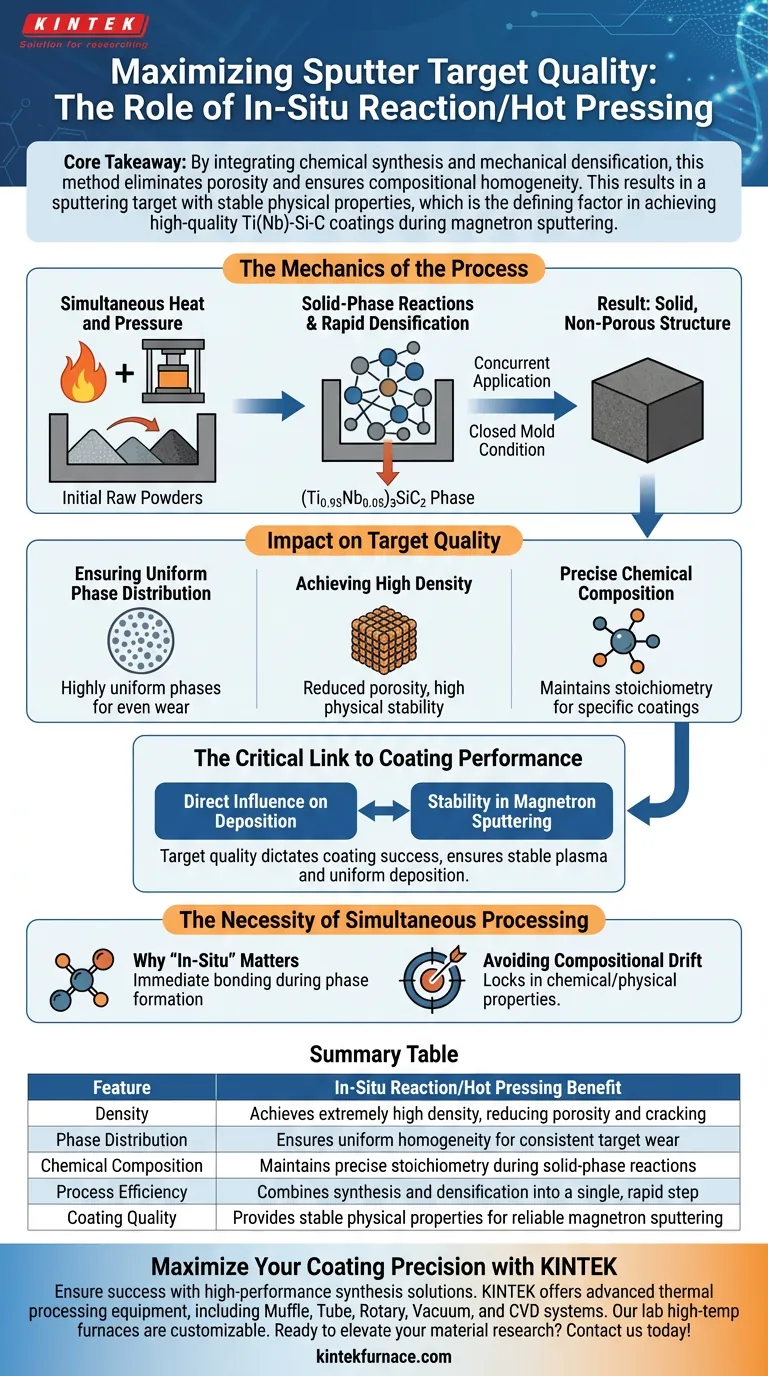

Kernbotschaft Durch die Integration von chemischer Synthese und mechanischer Verdichtung eliminiert diese Methode Porosität und gewährleistet eine homogene Zusammensetzung. Dies führt zu einem Sputtertarget mit stabilen physikalischen Eigenschaften, was der entscheidende Faktor für die Erzielung hochwertiger Ti(Nb)-Si-C-Beschichtungen während des Magnetronsputterns ist.

Die Mechanik des Prozesses

Gleichzeitige Wärme und Druck

Das bestimmende Merkmal dieser Methode ist die gleichzeitige Anwendung von thermischer Energie und mechanischer Kraft. Anstatt ein vorreagiertes Pulver zu sintern, werden in diesem Prozess anfängliche Rohpulver in eine geschlossene Form gegeben.

Festphasenreaktionen

Unter diesen extremen Bedingungen durchlaufen die anfänglichen Pulver eine "In-situ"-Reaktion. Das bedeutet, dass die chemische Umwandlung in die spezifische (Ti0.95Nb0.05)3SiC2-Phase direkt während des Konsolidierungsprozesses stattfindet, nicht vorher.

Schnelle Verdichtung

Der während der Reaktionsphase ausgeübte Außendruck treibt das Material zu einer schnellen Verdichtung. Dadurch werden Hohlräume und Poren, die sonst im Bulk-Material verbleiben könnten, effektiv geschlossen, was zu einer festen, porenfreien Struktur führt.

Auswirkungen auf die Target-Qualität

Gewährleistung einer gleichmäßigen Phasenverteilung

Da die Reaktion in einer kontrollierten, geschlossenen Umgebung unter Druck stattfindet, erreicht das resultierende Material eine hochgradig gleichmäßige Verteilung der Phasen. Diese Homogenität ist entscheidend für einen gleichmäßigen Verschleiß des Targets während des Gebrauchs.

Erzielung hoher Dichte

Der schnelle Verdichtungsprozess erzeugt ein Bulk-Material mit extrem hoher Dichte. Ein dichtes Target ist für die physikalische Stabilität unerlässlich und reduziert das Risiko von Rissen oder Partikelbildung während des Hochenergie-Sputterprozesses.

Präzise chemische Zusammensetzung

Die geschlossene Form des Prozesses hilft, die Stöchiometrie aufrechtzuerhalten. Die Methode stellt sicher, dass das endgültige Target die für die spezifische Beschichtungsanwendung erforderliche präzise chemische Zusammensetzung (Ti0.95Nb0.05)3SiC2 beibehält.

Die entscheidende Verbindung zur Beschichtungsleistung

Direkter Einfluss auf die Abscheidung

Die Qualität des Sputtertargets ist die vorgelagerte Variable, die den nachgelagerten Erfolg bestimmt. Die Stabilität und Zusammensetzung des Targets beeinflussen direkt die Abscheidungsqualität der endgültigen Ti(Nb)-Si-C-Beschichtung.

Stabilität beim Magnetronsputtern

Damit das Magnetronsputtern effektiv funktioniert, muss das Target stabile physikalische Eigenschaften aufweisen. Die Heißpressmethode liefert die strukturelle Integrität und die Zusammensetzungskonsistenz, die erforderlich sind, um ein stabiles Plasma und eine gleichmäßige Abscheidungsrate aufrechtzuerhalten.

Die Notwendigkeit einer gleichzeitigen Verarbeitung

Warum "In-situ" wichtig ist

Die Trennung von Reaktions- und Verdichtungsschritten kann oft zu Verunreinigungen oder geringerer Dichte führen. Indem die Reaktion *während* des Pressens erzwungen wird, bindet das Material auf fundamentaler Ebene sofort, sobald die Phase gebildet ist.

Vermeidung von Zusammensetzungsdrift

Wenn die Dichte gering oder die Phasenverteilung ungleichmäßig ist, wird der Sputterprozess unvorhersehbar. Diese Methode wird speziell eingesetzt, um die chemischen und physikalischen Eigenschaften zu fixieren und Variationen zu verhindern, die die Leistung der Beschichtung beeinträchtigen würden.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Ti(Nb)-Si-C-Beschichtungsvorbereitung zu gewährleisten, berücksichtigen Sie, wie die Target-Synthese mit Ihren spezifischen Anforderungen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Beschichtung liegt: Verlassen Sie sich auf diese Methode, um ein Target mit gleichmäßiger Phasenverteilung zu erhalten und sicherzustellen, dass die abgeschiedene Schicht dem beabsichtigten chemischen Design entspricht.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Bevorzugen Sie Targets, die durch Heißpressen hergestellt wurden, um eine hohe Dichte zu gewährleisten, die eine Target-Degradation verhindert und ein stabiles Magnetronsputterverhalten sicherstellt.

Die In-situ-Reaktions-/Heißpressmethode ist nicht nur ein Herstellungsschritt, sondern eine Qualitätssicherungsmaßnahme, die garantiert, dass das Sputtertarget als zuverlässige Grundlage für fortschrittliche Beschichtungssysteme dient.

Zusammenfassungstabelle:

| Merkmal | Vorteil der In-situ-Reaktion/Heißpressung |

|---|---|

| Dichte | Erzielt extrem hohe Dichte, reduziert Porosität und Rissbildung |

| Phasenverteilung | Gewährleistet gleichmäßige Homogenität für konsistenten Target-Verschleiß |

| Chemische Zusammensetzung | Behält präzise Stöchiometrie während der Festphasenreaktionen bei |

| Prozesseffizienz | Kombiniert Synthese und Verdichtung in einem einzigen, schnellen Schritt |

| Beschichtungsqualität | Bietet stabile physikalische Eigenschaften für zuverlässiges Magnetronsputtern |

Maximieren Sie Ihre Beschichtungspräzision mit KINTEK

Stellen Sie den Erfolg Ihrer Ti(Nb)-Si-C-Beschichtungsvorbereitung mit Hochleistungs-Syntheselösungen sicher. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette fortschrittlicher thermischer Verarbeitungsanlagen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen In-situ-Reaktions- und Verdichtungsanforderungen zu erfüllen.

Bereit, Ihre Materialforschung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was sind die primären technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Überlegenes Sintern erreichen

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Warum sind Heißpressöfen in der Materialforschung wichtig? Entdecken Sie die fortschrittliche Materialsynthese

- Welche Arten von Formen können mit Vakuumheißpressen hergestellt werden? Von einfachen Blöcken bis zu komplexen Bauteilen

- Wie beeinflusst die Temperaturkontrolle bei 950°C SiC/Cu-Al2O3-Verbundwerkstoffe? Optimierung des Sinterns für hohe Festigkeit

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Was ist die Anwendung von Heißpressionsofen in der Keramikverarbeitung? Erzielen Sie überlegene Dichte und Festigkeit

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpress-Sinterns? Entdecken Sie ihre aktive Rolle bei der Verdichtung