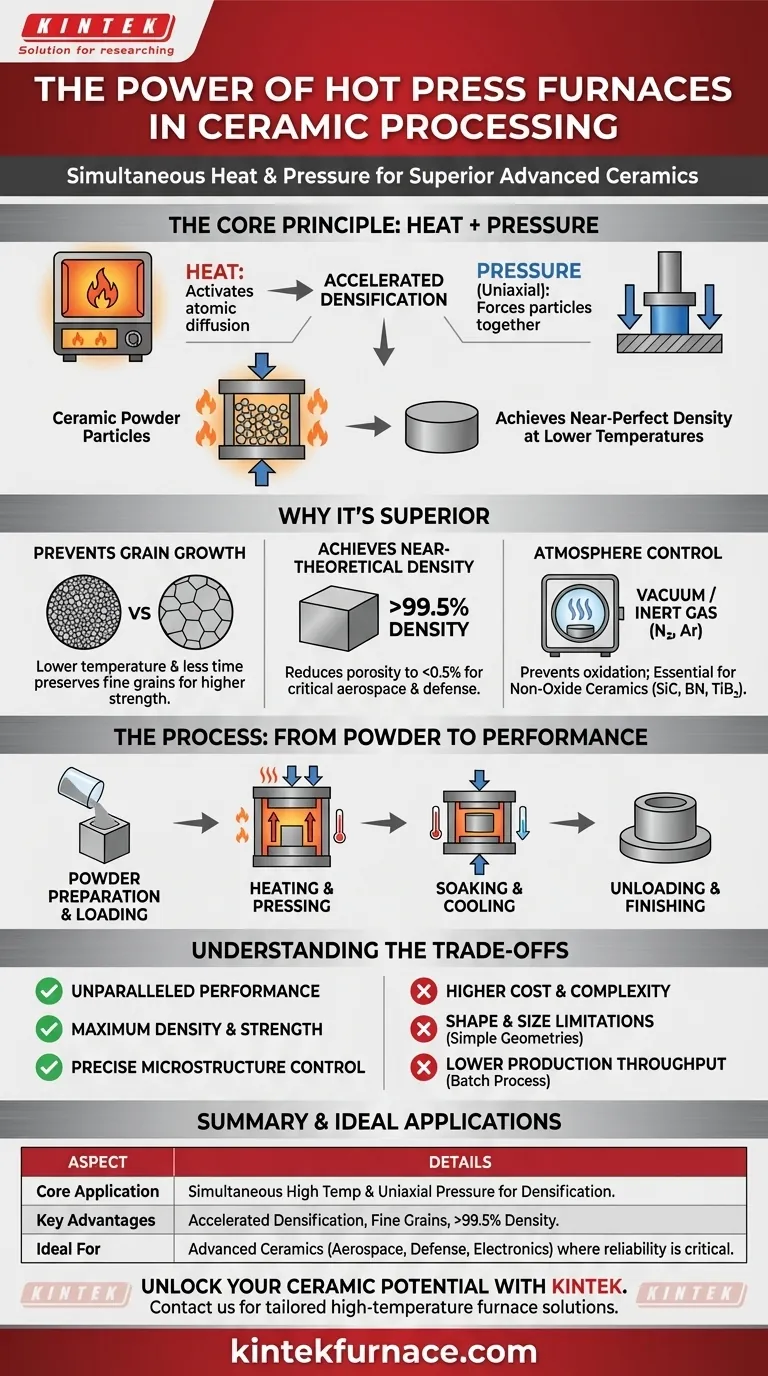

Im Wesentlichen wird ein Heißpressionsofen in der Keramikverarbeitung eingesetzt, um gleichzeitig hohe Temperaturen und immensen Druck auszuüben und Pulverrohstoffe zu außergewöhnlich dichten und festen festen Komponenten zu formen. Dieser Prozess, bekannt als Heißpressen oder Sintern unter Druck, ist entscheidend für die Herstellung fortschrittlicher Keramiken, die Eigenschaften aufweisen, die durch herkömmliche Erhitzungsmethoden allein nicht erreichbar sind.

Der grundlegende Vorteil des Heißpressens ist seine Fähigkeit, die Verdichtung von Keramikpulvern dramatisch zu beschleunigen. Durch das physische Zusammendrücken der Partikel während des Erhitzens wird eine nahezu perfekte Dichte bei niedrigeren Temperaturen erreicht, was das Kornwachstum verhindert, das herkömmliche Keramiken schwächt.

Das Kernprinzip: Überwindung von Sinterbarrieren

Die traditionelle Keramikverarbeitung basiert auf dem Sintern, bei dem Keramikpulver in einem Ofen erhitzt wird. Die Hitze verleiht den Atomen die Energie, über die Partikelgrenzen zu diffundieren, wodurch sie miteinander verschmelzen und der Zwischenraum (Porosität) zwischen ihnen reduziert wird. Das Heißpressen verbessert diesen grundlegenden Prozess.

So funktioniert es: Wärme und uniaxialer Druck

Ein Heißpressionsofen enthält eine Form, typischerweise aus Graphit, die das Keramikpulver aufnimmt. Stempel oder Pressen komprimieren das Pulver entlang einer einzigen Achse, während der Ofen die gesamte Baugruppe erhitzt. Diese Kombination aus Hitze und uniaxialem (einseitigem) Druck ist das definierende Merkmal des Prozesses.

Der Vorteil: Beschleunigte Verdichtung

Der ausgeübte Druck erhöht die Kontaktpunkte zwischen den Keramikpartikeln dramatisch. Dies bietet kürzere Wege für die Atomdiffusion und zwingt das Material physisch dazu, die Hohlräume zu füllen, was zu einer schnellen und vollständigeren Verdichtung im Vergleich zum spannungsfreien Sintern führt.

Warum Heißpressen überlegene Keramiken erzeugt

Der wahre Wert des Heißpressens liegt in seiner Fähigkeit, die inhärenten Kompromisse des traditionellen Hochtemperatursinterns zu lösen. Es ermöglicht eine präzise Kontrolle über die endgültige Mikrostruktur der Keramik, die direkt ihre Leistung bestimmt.

Problem: Unerwünschtes Kornwachstum beim traditionellen Sintern

Um mit Wärme allein eine hohe Dichte zu erreichen, benötigen Keramiken oft sehr hohe Temperaturen, die über lange Zeiträume gehalten werden. Eine große Nebenwirkung ist das Kornwachstum, bei dem kleinere Kristallkörner zu größeren verschmelzen. Obwohl das Material dichter wird, können diese großen Körner als Schwachstellen wirken und die endgültige Festigkeit und Bruchzähigkeit verringern.

Lösung: Niedrigere Temperaturen und feinere Körner

Durch das Hinzufügen von Druck erreicht das Heißpressen die volle Dichte bei deutlich niedrigeren Temperaturen und in kürzerer Zeit. Dieser entscheidende Unterschied verhindert übermäßiges Kornwachstum. Die resultierende Keramik behält eine feinkörnige Mikrostruktur bei, was ein Schlüsselfaktor für die Erzielung überlegener mechanischer Eigenschaften wie Härte und Festigkeit ist.

Lösung: Erreichen nahezu theoretischer Dichte

Für kritische Anwendungen in der Luft- und Raumfahrt, Verteidigung oder Elektronik sind Poren fatal. Hohlräume wirken als Spannungskonzentratoren und Initiierungspunkte für Risse. Heißpressen kann die Porosität auf weniger als 0,5 % reduzieren und eine Dichte von über 99,5 % des theoretischen Maximums des Materials erreichen.

Anforderung: Atmosphärenkontrolle für Reinheit

Die meisten Heißpressionsofen arbeiten unter einem Vakuum oder einer kontrollierten Inertgasatmosphäre (wie Stickstoff oder Argon). Dies ist unerlässlich, um Oxidation oder chemische Reaktionen zu verhindern, insbesondere bei der Verarbeitung empfindlicher Nichtoxidkeramiken wie Siliziumkarbid (SiC), Bornitrid (BN) oder Titandiborid (TiB₂).

Die Kompromisse verstehen

Obwohl das Heißpressen eine unvergleichliche Leistung bietet, ist es nicht die Lösung für jede Keramikapplikation. Der Prozess bringt spezifische Einschränkungen mit sich, die ihn zu einem spezialisierten und nicht zu einem Allzweckwerkzeug machen.

Hohe Kosten und Komplexität

Heißpressionsofen sind erheblich komplexer und teurer in der Anschaffung und im Betrieb als herkömmliche Atmosphären- oder Muffelöfen. Die Notwendigkeit robuster Drucksysteme und vakuumdichter Kammern erhöht diese Kosten.

Beschränkungen bei Form und Größe

Die Verwendung einer Form und uniaxialem Druck begrenzt die Produktion zwangsläufig auf relativ einfache Formen, wie Scheiben, Blöcke und Zylinder. Die Herstellung komplexer, nahezu konturnaher Teile ist mit dieser Methode im Allgemeinen nicht praktikabel.

Geringere Produktionsdurchsatz

Heißpressen ist ein Chargenprozess. Jeder Zyklus des Ladens, Erhitzens, Pressens, Abkühlens und Entladens erfordert erhebliche Zeit. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlicheren Sinterverfahren und macht es weniger geeignet für hochvolumige, kostengünstige Keramikkomponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsmethode hängt vollständig von der erforderlichen Leistung und den wirtschaftlichen Zwängen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Heißpressen ist die definitive Wahl, um die höchstmögliche Dichte, Festigkeit und Härte zu erreichen, insbesondere für kritische Komponenten.

- Wenn Ihr Material eine nichtoxidische Keramik ist, die oxidationsempfindlich ist: Die kontrollierte Atmosphäre oder das Vakuum eines Heißpressofens ist nicht verhandelbar, um die Materialreinheit zu erhalten.

- Wenn Sie komplexe Formen oder hohe Volumina zu geringeren Kosten produzieren müssen: Das traditionelle spannungsfreie Sintern in einem Atmosphären- oder Muffelofen ist ein praktikablerer und wirtschaftlicherer Ansatz.

Letztendlich ist das Heißpressen das technische Werkzeug, um Keramikpulver in Hochleistungsfeststoffe zu verwandeln, wenn ein Materialversagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernanwendung | Gleichzeitiges Anwenden von hoher Temperatur und uniaxialem Druck auf Keramikpulver zur Verdichtung und Festigkeitssteigerung. |

| Hauptvorteile | Beschleunigte Verdichtung, niedrigere Prozesstemperaturen, Verhinderung von Kornwachstum, nahezu theoretische Dichte (über 99,5 %) und kontrollierte Mikrostruktur. |

| Ideal für | Fortschrittliche Keramiken in der Luft- und Raumfahrt, Verteidigung, Elektronik und anderen Hochleistungsanwendungen, bei denen die Materialzuverlässigkeit entscheidend ist. |

| Einschränkungen | Hohe Kosten, Einschränkungen bei Form und Größe (z. B. einfache Scheiben oder Zylinder), geringerer Produktionsdurchsatz und Betriebskomplexität. |

| Atmosphärenkontrolle | Betrieb unter Vakuum oder Inertgasen (z. B. Stickstoff, Argon), um Oxidation zu verhindern, unerlässlich für Nichtoxidkeramiken wie SiC, BN und TiB₂. |

Entfesseln Sie das volle Potenzial Ihrer Keramikverarbeitung mit KINTEK

Haben Sie Schwierigkeiten, die für Ihre fortschrittlichen Keramikkomponenten erforderliche hohe Dichte und überlegene Festigkeit zu erreichen? KINTEK ist spezialisiert auf die Bereitstellung maßgeschneiderter Hochtemperatur-Ofenlösungen, die Ihre einzigartigen Herausforderungen lösen. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Heißpressionsofen, Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre spezifischen experimentellen und Produktionsanforderungen präzise erfüllen können, sei es in der Luft- und Raumfahrt, der Elektronik oder der Forschung.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere fortschrittlichen Ofentechnologien Ihre Effizienz und Ergebnisse in der Keramikverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung