Eine präzise Temperaturregelung bestimmt die strukturelle Integrität des Verbundwerkstoffs, indem sie die Matrix in einem bestimmten „Erweichungszustand“ hält.

Durch die Stabilisierung der Prozesstemperatur im Erweichungsbereich des Matrixmaterials (ca. 450 °C) erreicht die Aluminium-Silizium (Al-Si)-Legierung die notwendige plastische Fließfähigkeit, um Hohlräume zwischen den Graphitflocken physikalisch zu füllen. Diese Präzision verhindert die beiden Extremfälle des Versagens: unvollständige Bindung aufgrund von Steifigkeit oder strukturelle Degradation durch Schmelzen der Matrix und Bildung spröder Phasen.

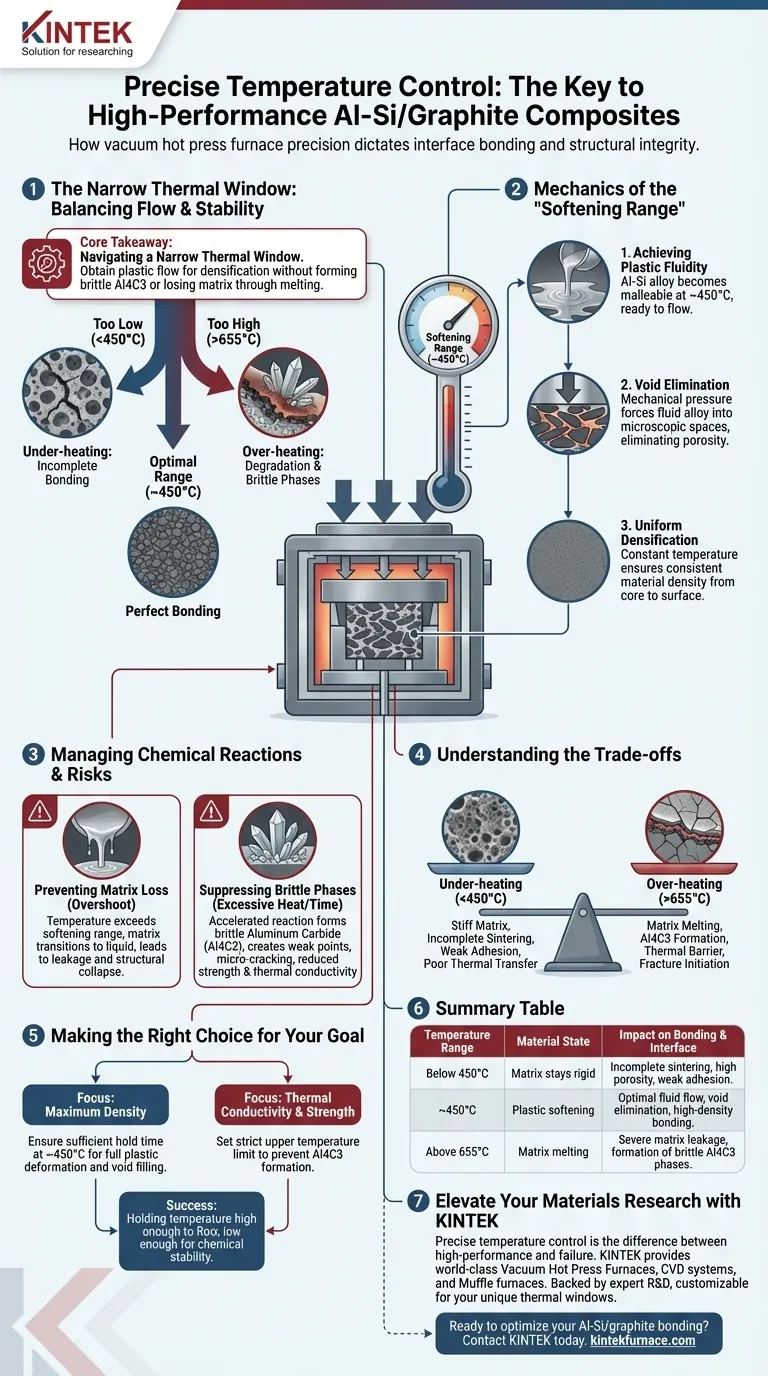

Kernbotschaft Die Herstellung eines Hochleistungs-Al-Si/Graphit-Verbundwerkstoffs erfordert die Navigation durch ein enges thermisches Fenster. Sie müssen genügend Wärme zuführen, um Fließfähigkeit zur Verdichtung zu induzieren, und gleichzeitig die Temperatur streng begrenzen, um die Bildung von sprödem Aluminiumcarbid (Al4C3) und den Verlust von Matrixmaterial durch Schmelzen zu verhindern.

Die Mechanik des „Erweichungsbereichs“

Erreichen von plastischer Fließfähigkeit

Das Hauptziel der thermischen Regelung in diesem Zusammenhang ist das Erreichen des Erweichungspunktes der Matrix. Bei etwa 450 °C wird die Al-Si-Legierung formbar genug, um unter Druck zu fließen.

Hohlraumeliminierung

Sobald die Matrix diesen plastischen Zustand erreicht hat, zwingt der mechanische Druck der Heißpresse die Legierung in die mikroskopischen Zwischenräume zwischen den Graphitflocken. Dies eliminiert Porosität und schafft eine kontinuierliche, hochdichte Grenzfläche.

Gleichmäßige Verdichtung

Die Verwendung der Vakuum-Heißpresse zur konstanten Haltung dieser Temperatur stellt sicher, dass die Fließfähigkeit im gesamten Teil gleichmäßig ist. Dies fördert die Umlagerung der Partikel und gewährleistet eine konsistente Materialdichte vom Kern bis zur Oberfläche.

Management chemischer Reaktionen an der Grenzfläche

Verhinderung von Matrixverlust

Wenn die Temperaturregelung versagt und den Erweichungsbereich überschreitet, besteht die Gefahr, dass die Matrix von einem plastischen Feststoff in eine Flüssigkeit übergeht. Dies führt zu Schmelzen und Austreten der Matrix, wodurch der Verbundwerkstoff effektiv von seinem Bindemittel „ausgehungert“ und die Struktur des Materials zerstört wird.

Unterdrückung spröder Phasen

Das kritischste chemische Risiko in diesem Prozess ist die Bildung von Aluminiumcarbid (Al4C3). Während eine minimale Menge an Grenzflächenreaktion die Bindung unterstützen kann, beschleunigen übermäßige Temperaturen (oder längeres Erhitzen) die Reaktion zwischen Aluminium und Graphit.

Die Auswirkungen von Al4C3

Al4C3 ist ein spröder Reaktant. Wenn keine präzise Temperaturregelung aufrechterhalten wird und diese Phase übermäßig wächst, wird die Grenzfläche zu einer Schwachstelle. Dies führt zu Mikrorissen und einer erheblichen Reduzierung der Gesamtfestigkeit und Wärmeleitfähigkeit des Verbundwerkstoffs.

Verständnis der Kompromisse

Das Risiko von Untererhitzung

Wenn die Temperatur zu niedrig ist (unterhalb des Erweichungsschwellenwerts), bleibt die Al-Si-Matrix zu steif. Der aufgebrachte Druck reicht nicht aus, um Hohlräume zu schließen, was zu einer unvollständigen Sinterung führt. Das Ergebnis ist ein poröses Material mit schwacher mechanischer Haftung und schlechten Wärmeübertragungseigenschaften.

Das Risiko von Überhitzung

Wenn die Temperatur das optimale Fenster überschreitet (z. B. 655 °C erreicht oder überschreitet), tauschen Sie Verdichtung gegen Degradation. Sie können ein vollständig dichtes Material erhalten, aber die chemische Zusammensetzung der Grenzfläche ändert sich. Die resultierende dicke Schicht aus sprödem Aluminiumcarbid wirkt als Wärmebarriere und als Bruchinitiationsstelle.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Al-Si/Graphit-Verbundwerkstoff zu optimieren, müssen Sie Ihr Temperaturprofil anpassen, um Fließfähigkeit und Reaktivität auszugleichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihre Haltezeit am Erweichungspunkt (ca. 450 °C) ausreicht, um eine vollständige plastische Verformung und Hohlraumfüllung vor dem Abkühlen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit und Festigkeit liegt: Legen Sie eine strenge Obergrenze für die Temperatur fest, um die Bildung von Al4C3 zu verhindern, da diese spröden Reaktanten die Wärmeübertragung erheblich behindern und die Bruchzähigkeit verringern.

Erfolg liegt darin, die Temperatur hoch genug zu halten, um Fließfähigkeit zu ermöglichen, aber niedrig genug, um chemisch stabil zu bleiben.

Zusammenfassungstabelle:

| Temperaturbereich | Materialzustand | Auswirkung auf Bindung & Grenzfläche |

|---|---|---|

| Unter 450 °C | Matrix bleibt starr | Unvollständige Sinterung, hohe Porosität und schwache Haftung. |

| Bei ~450 °C | Plastische Erweichung | Optimale Fließfähigkeit, Hohlraumeliminierung und hochdichte Bindung. |

| Über 655 °C | Matrixschmelzen | Starkes Austreten der Matrix und Bildung spröder Al4C3-Phasen. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem fehlgeschlagenen Sinterprozess. KINTEK bietet erstklassige Laborgeräte, darunter Vakuum-Heißpressen, CVD-Systeme und Muffelöfen, die speziell für die empfindlichen thermischen Fenster entwickelt wurden, die in der fortgeschrittenen Metallurgie erforderlich sind.

Unsere Systeme werden durch erfahrene F&E unterstützt und sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen. Egal, ob Sie maximale Dichte oder überlegene Wärmeleitfähigkeit anstreben, unsere Technologie stellt sicher, dass Ihre Materialien den perfekten „Erweichungszustand“ ohne Degradation erreichen.

Bereit, Ihre Al-Si/Graphit-Bindung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck zur Verdichtung von Materialien bei?

- Wie erleichtert ein Vakuum-Heißpressen (VHP)-Ofen die Herstellung von nanoskaligen Al-4Cu-Legierungen in Massivform?

- Warum wird eine Vakuum-Heißpresse (VHP) dem Rührgießen vorgezogen? Erreichen Sie eine nahezu theoretische Dichte für Verbundwerkstoffe

- Wie fördert ein Vakuum-Heizpressofen die Verdichtung bei der Herstellung von Graphitflocken/Kupfer-Verbundwerkstoffen? Erzielen Sie überlegene Verbundwerkstoffe

- Warum ist eine Hochvakuumumgebung beim Heißpresssintern unerlässlich? Hochfeste Aluminiumverbundwerkstoffe erzielen

- Was sind die einzigartigen Vorteile von Spark Plasma Sintering (SPS)-Systemen für Siliziumkarbid? Maximierung der SiC-Leistung

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile