Eine Vakuum-Heißpresse (VHP) ist die überlegene Wahl für die Synthese von Hochleistungsverbundwerkstoffen. Sie wird dem Rührgießen hauptsächlich vorgezogen, da sie eine nahezu theoretische Dichte und eine außergewöhnliche mikrostrukturelle Gleichmäßigkeit erreicht. Durch gleichzeitige Anwendung von Wärme, Axialdruck und Vakuum eliminiert die VHP gängige Gussfehler wie Partikelagglomeration, Aufschwimmen und Absetzen.

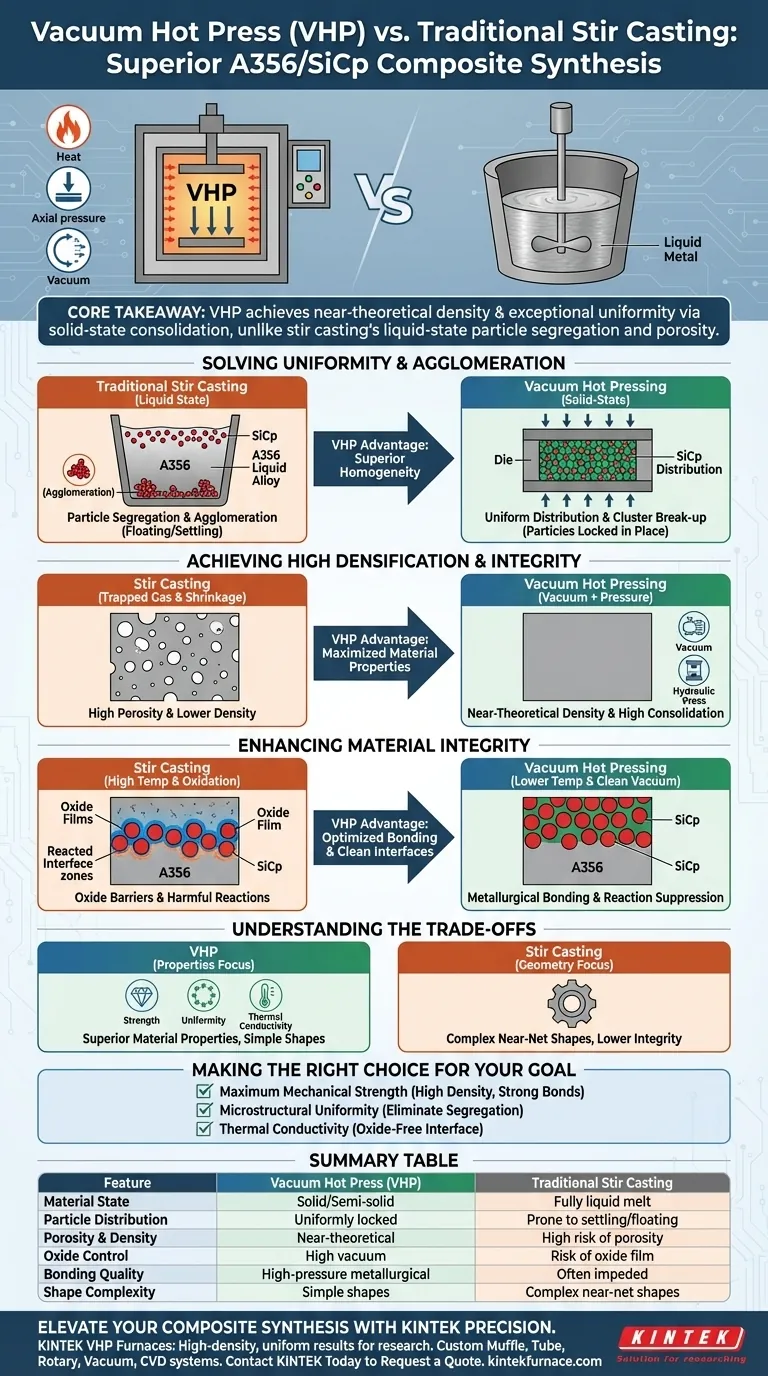

Kernbotschaft Während das Rührgießen aufgrund des flüssigen Zustands des Metalls oft zu entmischten Partikeln und Porosität führt, nutzt das Vakuum-Heißpressen eine Festkörperkonsolidierung, um Verstärkungspartikel an Ort und Stelle zu fixieren und eine gleichmäßige, dichte und oxidationsfreie Mikrostruktur zu gewährleisten.

Lösung der Gleichmäßigkeitsherausforderung

Überwindung der Partikelentmischung

Beim traditionellen Rührgießen wird die Matrix vollständig geschmolzen. Dieser flüssige Zustand ermöglicht es den SiCp-Partikeln, aufgrund von Dichteunterschieden zwischen der Keramikverstärkung und der A356-Legierung zu schwimmen oder sich abzusetzen.

Vakuum-Heißpressen vermeidet dies durch einen Festkörper- oder Semiflüssigprozess. Da die Matrix nicht vollständig zu einer frei fließenden Flüssigkeit schmilzt, werden die Verstärkungspartikel in ihrer Position fixiert, was eine homogene Verteilung im gesamten Material gewährleistet.

Eliminierung von Agglomeration

Feine Partikel neigen dazu, in flüssigen Schmelzen zusammenzuklumpen (agglomerieren), was zu Schwachstellen im Verbundwerkstoff führt.

Der VHP-Prozess wendet während des Sinterns einen erheblichen Axialdruck an. Dieser Druck zwingt das Matrixmaterial, plastisch um die Verstärkungen zu fließen, wodurch Cluster effektiv aufgebrochen und die Agglomeration, die das Rührgießen plagt, verhindert wird.

Erreichen einer hohen Verdichtung

Das Rührgießen ist anfällig für Porosität, die durch eingeschlossene Gase oder Schrumpfung während der Erstarrung verursacht wird.

VHP produziert Materialien mit extrem hoher Dichte. Die Kombination aus Vakuum (zum Entfernen von Gas) und hohem Druck (zum Schließen von Hohlräumen) verdichtet das Material auf ein Niveau, das Gussverfahren einfach nicht erreichen können.

Verbesserung der Materialintegrität

Durchbrechen der Oxidbarriere

Aluminiumlegierungen wie A356 bilden von Natur aus hartnäckige Oxidfilme, die die Bindung zwischen den Partikeln behindern.

Der hohe Druck und die hohe Temperatur in einem VHP-Ofen induzieren eine plastische Verformung. Diese Verformung bricht diese Oxidfilme physikalisch auf, legt frische Metalloberflächen frei und induziert eine echte metallurgische Bindung zwischen der A356-Matrix und der SiCp-Verstärkung.

Hemmung schädlicher Grenzflächenreaktionen

Bei den hohen Temperaturen, die für das vollständige Schmelzen beim Rührgießen erforderlich sind, kann Aluminium chemisch mit Siliziumkarbid reagieren, was die mechanischen Eigenschaften des Verbundwerkstoffs verschlechtert.

VHP ermöglicht die Verarbeitung bei niedrigeren Temperaturen. Dies unterdrückt diese schädlichen chemischen Reaktionen und bewahrt die Integrität von Matrix und Verstärkung.

Verhinderung von Matrixoxidation

A356 ist bei hohen Temperaturen oxidationsempfindlich, was spröde Einschlüsse in das Endprodukt einführt.

Die hohe Vakuumumgebung (oft <0,1 Pa) eines VHP-Ofens eliminiert Sauerstoff während der Heizphase. Dies gewährleistet saubere Grenzflächen und eine deutlich höhere Wärmeleitfähigkeit und mechanische Festigkeit im Vergleich zur Verarbeitung in Luft oder unter Inertgasabdeckung.

Abwägungen verstehen

Geometrie vs. Qualität der Eigenschaften

Während VHP überlegene Materialeigenschaften bietet, handelt es sich um einen Batch-Prozess, der typischerweise einfache Formen (Scheiben, Zylinder) ergibt, die anschließend bearbeitet werden müssen.

Das Rührgießen kann komplexe, nahezu endkonturnahe Formen erzeugen, opfert aber die innere strukturelle Integrität. VHP ist der Kompromiss, den Sie eingehen, wenn die Materialleistung wichtiger ist als geometrische Komplexität oder hoher Durchsatz.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Wählen Sie den VHP-Ofen, um eine hohe Dichte und starke metallurgische Bindungen ohne spröde Reaktionsprodukte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit liegt: Verlassen Sie sich auf VHP, um Partikelabsetzen, Aufschwimmen und Agglomeration zu eliminieren, die beim Flüssigverfahren üblich sind.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Verwenden Sie VHP, um eine oxidfreie Grenzfläche zu gewährleisten, die die Wärmeübertragungseffizienz maximiert.

Durch die Nutzung der Synergie von Vakuum, Druck und Temperatur verwandelt VHP A356/SiCp von einer einfachen Mischung in ein Hochleistungs-Ingenieurmaterial.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpresse (VHP) | Traditionelles Rührgießen |

|---|---|---|

| Materialzustand | Festkörper oder Semiflüssig | Vollständig flüssige Schmelze |

| Partikelverteilung | Gleichmäßig an Ort und Stelle fixiert | Neigt zum Absetzen und Aufschwimmen |

| Porosität & Dichte | Nahezu theoretische Dichte | Hohes Risiko von Gasporosität |

| Oxidkontrolle | Hohes Vakuum entfernt Sauerstoff | Risiko der Oxidfilmbildung |

| Bindungsqualität | Metallurgische Hochdruckbindung | Oft durch Grenzflächen behindert |

| Formkomplexität | Einfache Formen (Scheiben/Zylinder) | Komplexe, nahezu endkonturnahe Formen |

Verbessern Sie Ihre Verbundstoffsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass Partikelagglomeration oder Oxidation Ihre Materialintegrität beeinträchtigen. KINTEK bietet branchenführende Vakuum-Heißpressen (VHP), die entwickelt wurden, um die hohe Dichte und mikrostrukturelle Gleichmäßigkeit zu liefern, die Ihre Forschung erfordert.

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh- und CVD-Systemen. Alle unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen und sicherzustellen, dass Sie jedes Mal maximale mechanische Festigkeit und Wärmeleitfähigkeit erzielen.

Bereit, Ihre Hochleistungsmaterialien zu optimieren?

Kontaktieren Sie KINTEK noch heute, um ein Angebot anzufordern

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Verdichtung von Nanokompositen? Erreichen nahezu theoretischer Dichte

- Wie unterstützt ein Präzisionsdruckregelsystem die Materialbildung beim eutektischen Bonden?

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Was sind die Vorteile der industriellen SPS gegenüber dem traditionellen Sintern für SiC? Überlegene Dichte und feinkörnige Struktur

- Warum ist eine mehrstufige Druckregelung in einem Vakuum-Warmpress-Ofen erforderlich? Optimierung der Sinterung von Ti-Al3Ti-Verbundwerkstoffen

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Ofens? Expertenleitfaden zur Herstellung von AlMgTi-Verbundwerkstoffen

- Wie beeinflusst das Drucksystem einer Vakuum-Heißpresse SiC/TB8-Verbundwerkstoffe? Optimierung der Matrixverdichtung

- Was sind die Hauptvorteile des Heißpressens hinsichtlich der Materialqualität? Erreichen Sie überlegene Dichte und Reinheit für Hochleistungsmaterialien