Aus Sicht der Materialqualität erzeugt das Heißpressen außergewöhnlich dichte und reine Komponenten, indem gleichzeitig hohe Temperatur und Druck in einer kontrollierten, oft Vakuumumgebung, angewendet werden. Dieser Prozess minimiert grundlegend interne Defekte wie Porosität und verhindert Oxidation, was zu einem Endmaterial mit deutlich verbesserter Festigkeit, Härte und gesamter struktureller Integrität führt.

Der wahre Vorteil des Heißpressens liegt nicht nur in der Formgebung eines Materials, sondern in der Neugestaltung seiner internen Mikrostruktur. Es eliminiert die Hohlräume und Verunreinigungen, die als Fehlerquellen wirken, und ermöglicht es dem Material, seine maximale theoretische Leistung zu erreichen.

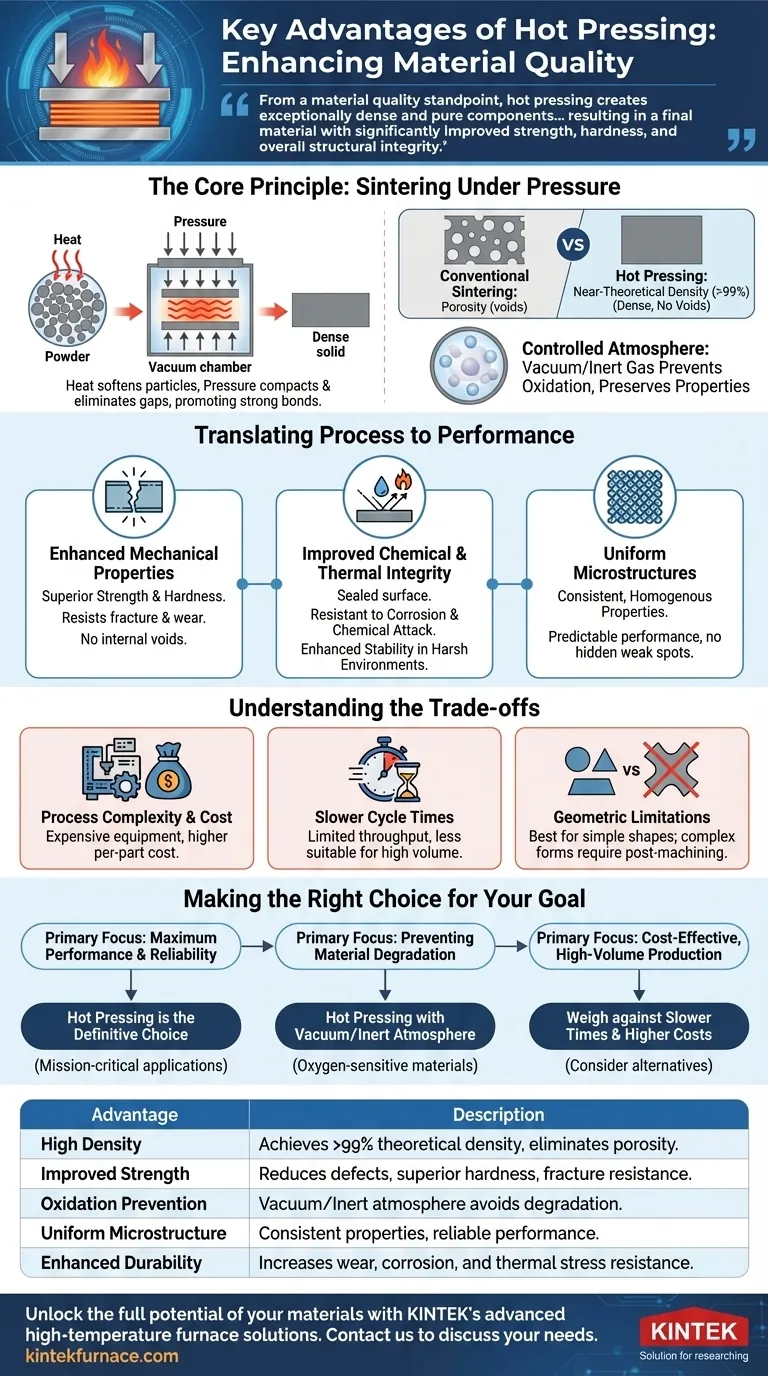

Das Grundprinzip: Sintern unter Druck

Heißpressen ist ein fortschrittlicher Herstellungsprozess, der Pulver oder vorgeformte Teile zu einem dichten Festkörper verdichtet. Dabei wird das Material auf eine Temperatur erhitzt, bei der seine Partikel plastisch werden, während gleichzeitig externer Druck ausgeübt wird, um sie zusammenzupressen.

Wie Hitze und Druck zusammenwirken

Hitze liefert die thermische Energie, die zum Erweichen der Materialpartikel erforderlich ist, wodurch deren atomare Diffusionsrate erhöht wird. Druck wirkt dann als treibende Kraft, verdichtet die Partikel, eliminiert Lücken zwischen ihnen und fördert starke, gleichmäßige Bindungen in der gesamten Struktur.

Erreichen von nahezu theoretischer Dichte

Das Hauptergebnis dieser kombinierten Wirkung ist die drastische Reduzierung der Porosität, d.h. der winzigen leeren Zwischenräume innerhalb eines Materials. Durch das physische Herauspressen dieser Hohlräume kann das Heißpressen Dichten erreichen, die über 99 % des theoretischen Maximums des Materials liegen. Dieser Mangel an internen Defekten ist entscheidend für Hochleistungsanwendungen.

Die Rolle einer kontrollierten Atmosphäre

Das meiste Heißpressen wird in einem Vakuum oder einer inerten Gasatmosphäre durchgeführt. Dies ist ein entscheidendes Detail, da es verhindert, dass das Material bei hohen Temperaturen mit Sauerstoff reagiert. Das Ergebnis ist eine Komponente, die frei von Oxidation ist, wodurch die inhärenten Eigenschaften des Materials erhalten bleiben und die Bildung spröder Oxidschichten verhindert wird.

Umsetzung des Prozesses in Leistung

Die durch Heißpressen erzeugte überlegene Innenstruktur führt direkt zu messbaren Verbesserungen der Leistungsmerkmale der Endkomponente.

Verbesserte mechanische Eigenschaften

Eine dichte, porenfreie Mikrostruktur bietet außergewöhnliche Festigkeit und Härte. Ohne interne Hohlräume, die als Spannungskonzentrationspunkte wirken könnten, ist das Material wesentlich widerstandsfähiger gegen Bruch und Verformung unter Last. Dies führt auch zu einer überlegenen Verschleißfestigkeit.

Verbesserte chemische und thermische Integrität

Die durch Heißpressen erreichte geringe Porosität versiegelt die Oberfläche und die innere Struktur des Materials. Dies macht es deutlich widerstandsfähiger gegen Korrosion und chemischen Angriff, da weniger Wege für aggressive Mittel vorhanden sind, um in die Komponente einzudringen. Es verbessert auch die thermischen Eigenschaften und die Stabilität in rauen Umgebungen.

Erzeugung gleichmäßiger Mikrostrukturen

Die Kombination aus Hitze und Druck gewährleistet, dass der Verdichtungsprozess im gesamten Bauteil gleichmäßig abläuft. Dies führt zu einer sehr gleichmäßigen und homogenen Mikrostruktur, was bedeutet, dass die Materialeigenschaften konsistent und vorhersagbar sind, ohne versteckte Schwachstellen.

Verständnis der Kompromisse

Obwohl das Heißpressen eine unübertroffene Qualität bietet, ist es wichtig, seine Grenzen zu verstehen, um festzustellen, ob es der richtige Prozess für Ihre Anwendung ist.

Prozesskomplexität und Kosten

Heißpresssysteme, die Vakuumöfen und Hochdruckhydraulikgeräte erfordern, sind komplex und teuer in Anschaffung und Betrieb. Dies führt oft zu höheren Kosten pro Teil im Vergleich zu einfacheren Methoden wie dem konventionellen Sintern.

Längere Zykluszeiten

Das Heißpressen ist in der Regel ein langsamerer, sorgfältigerer Prozess. Die für Heiz-, Press- und Kühlzyklen benötigte Zeit kann den Fertigungsdurchsatz begrenzen, was es für sehr hohe Produktionsvolumina, bei denen Geschwindigkeit der Haupttreiber ist, weniger geeignet macht.

Geometrische Einschränkungen

Der Prozess eignet sich am besten für die Herstellung von Teilen mit relativ einfachen Geometrien, wie Scheiben, Blöcke und Zylinder. Komplexe, dreidimensionale Formen können schwierig oder unmöglich gleichmäßig zu pressen sein, was eine umfangreiche Nachbearbeitung erfordern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Fertigungsverfahrens hängt ausschließlich von Ihrem Endziel ab. Heißpressen ist ein leistungsstarkes Werkzeug, wenn es aus den richtigen Gründen eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Heißpressen ist die definitive Wahl für die Herstellung von Materialien mit der geringsten Porosität und der höchsten Dichte, was es ideal für missionskritische Anwendungen macht.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Materialverschlechterung liegt: Die Vakuum- oder Inertatmosphäre ist unerlässlich für die Verarbeitung von sauerstoffempfindlichen Materialien wie hochentwickelten Keramiken, Legierungen und Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Hochvolumenproduktion liegt: Sie müssen die überlegene Qualität des Heißpressens gegen die höheren Kosten und längeren Zykluszeiten von Alternativen wie Kaltpressen und Sintern abwägen.

Letztendlich ist die Wahl des Heißpressens eine Investition in die Materialintegrität, die sicherstellt, dass Ihre Komponenten kompromisslos funktionieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Dichte | Erreicht über 99 % der theoretischen Dichte durch Eliminierung der Porosität mittels kombinierter Hitze und Druck. |

| Verbesserte Festigkeit | Reduziert interne Defekte, was zu überlegenen mechanischen Eigenschaften wie Härte und Bruchfestigkeit führt. |

| Oxidationsverhinderung | Wird in Vakuum- oder Inertatmosphären durchgeführt, um Materialabbau und Sprödigkeit zu vermeiden. |

| Gleichmäßige Mikrostruktur | Sorgt für konsistente und homogene Materialeigenschaften für zuverlässige Leistung. |

| Verbesserte Haltbarkeit | Erhöht die Beständigkeit gegen Verschleiß, Korrosion und thermische Belastung in rauen Umgebungen. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit präzisionsgefertigten Produkten wie Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überragende Materialqualität erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpresstechnologien die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?