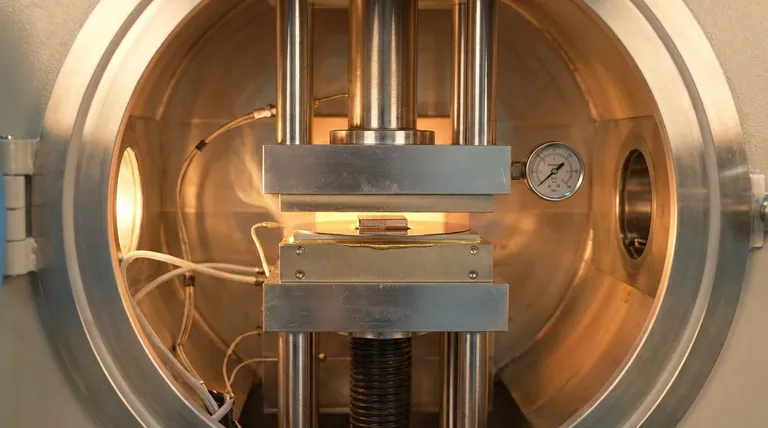

Die Präzisionsdruckregelung dient als kritischer mechanischer Treiber beim eutektischen Bonden und arbeitet im Zusammenspiel mit thermischer Energie, um eine einheitliche Materialoberfläche zu schaffen. Sie übt eine gleichmäßige Kraft aus, die speziell kalibriert ist, um Oberflächenoxide zu brechen und flüssige Legierungen wie Gold-Zinn (Au-Sn) oder Gold-Silizium (Au-Si) in mikroskopische Oberflächenunregelmäßigkeiten zu treiben.

Die Kernbotschaft: Während Wärme die Phasenänderung der Legierung initiiert, ist es der kontrollierte Druck, der die physikalische Integration sicherstellt. Indem der Druck die flüssige Legierung zwingt, Verunreinigungen und eingeschlossene Luft zu verdrängen, verwandelt die Präzisionsdruckregelung eine einfache Schmelze in eine hermetisch versiegelte, hohlraumfreie strukturelle Verbindung.

Die Mechanik des Drucks bei der Materialbildung

Durchbrechen der Oxidbarriere

Selbst hochleitfähige Metalle weisen oft eine dünne, hartnäckige Schicht von Oberflächenoxidation auf. Allein thermische Energie reicht häufig nicht aus, um diese Barriere zu überwinden.

Ein Präzisionsregelsystem wendet spezifische mechanische Kraft an, um diese Oxidschichten physisch zu durchbrechen. Dieser Bruch ermöglicht es dem darunter liegenden reinen Metall, effektiv mit der eutektischen Legierung zu benetzen.

Antreiben des Flusses der flüssigen Legierung

Sobald der eutektische Punkt erreicht ist, geht die Legierung in den flüssigen Zustand über. Die Oberflächenspannung kann jedoch dazu führen, dass die Flüssigkeit perlt, anstatt sich auszubreiten.

Kontrollierter Druck überwindet diese Oberflächenspannung und fördert den seitlichen Fluss der flüssigen Legierung. Dies stellt sicher, dass sich das Verbindungsmaterial gleichmäßig über die gesamte Chip- oder Waferoberfläche verteilt.

Überwindung der Oberflächenrauheit

Auf mikroskopischer Ebene ist keine Waferoberfläche perfekt eben; sie besteht aus Spitzen und Tälern.

Druck zwingt die flüssige eutektische Legierung, in diese mikroskopischen Unregelmäßigkeiten einzudringen und sie zu füllen. Dies maximiert die Kontaktfläche, was für mechanische Festigkeit und elektrische Leitfähigkeit unerlässlich ist.

Erreichen von Hermetizität und Zuverlässigkeit

Ausstoßen von Grenzflächengasen

Luft oder Prozessgase, die zwischen den Verbindungsoberflächen eingeschlossen sind, sind die Hauptursache für Hohlräume. Hohlräume schwächen die Verbindung und beeinträchtigen den Wärmeübergang.

Durch gleichmäßiges Zusammendrücken stößt das System diese Grenzflächengase effektiv aus der Mitte der Verbindung aus. Dies führt zu einer kontinuierlichen, festen Grenzfläche, die für hochzuverlässige Anwendungen erforderlich ist.

Gewährleistung der Gleichmäßigkeit

Inkonsistenter Druck führt zu schiefen Chips oder ungleichmäßigen Verbindungslinien.

Ein Präzisionssystem hält gleichmäßigen mechanischen Druck über die gesamte Oberfläche aufrecht. Dies garantiert, dass die Dicke der Verbindungslinie konstant bleibt und Spannungskonzentrationspunkte vermieden werden, die zu einem Versagen führen könnten.

Verständnis der Kompromisse

Das Risiko übermäßiger Kraft

Während Druck entscheidend ist, kann die Anwendung zu großer Kraft nachteilig sein. Übermäßiger Druck kann zu "Herausquetschen" führen, bei dem die leitfähige Legierung über das Bondpad hinausfließt und bei Anwendungen mit feiner Rasterung Kurzschlüsse verursachen kann.

Die Folge unzureichenden Drucks

Umgekehrt, wenn der Druck zu niedrig ist, kann die Oxidschicht intakt bleiben. Dies führt zu "kalten Lötstellen" oder erheblichen Hohlräumen, bei denen die Verbindung keine Hermetizität und mechanische Integrität aufweist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren eutektischen Bonding-Prozess zu optimieren, stimmen Sie Ihre Druckstrategie auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf hermetischer Abdichtung liegt: Priorisieren Sie ein Druckprofil, das die Ausstoßung von Grenzflächengasen maximiert, um eine hohlraumfreie Abdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Ausbeute liegt: Konzentrieren Sie sich darauf, den Druck zu begrenzen, um ein Herausspritzen der Legierung zu verhindern und sicherzustellen, dass das leitfähige Material strikt innerhalb der vorgesehenen Bondpads bleibt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Druck ausreicht, um mikroskopische Oberflächenunregelmäßigkeiten vollständig zu durchdringen, um eine maximale Kontaktfläche zu erzielen.

Echte Prozesskontrolle liegt in der Balance zwischen ausreichender Kraft zur Verdrängung von Oxiden, ohne die strukturellen Abmessungen des Geräts zu beeinträchtigen.

Zusammenfassungstabelle:

| Mechanismus | Rolle bei der Materialbildung | Auswirkung auf die Qualität |

|---|---|---|

| Oxiddurchbruch | Bricht Oberflächenoxidschichten mechanisch | Gewährleistet effektives Metallbenetzen |

| Fluss der Legierung | Überwindet die Oberflächenspannung flüssiger Legierungen | Fördert gleichmäßige seitliche Verteilung |

| Füllung der Topographie | Zwingt Legierung in mikroskopische Unregelmäßigkeiten | Maximiert Kontaktfläche und Festigkeit |

| Gasverdrängung | Quetscht eingeschlossene Luft und Prozessgase heraus | Erzeugt hohlraumfreie, hermetische Dichtungen |

| Kraftgleichmäßigkeit | Hält gleichmäßigen mechanischen Druck aufrecht | Verhindert schiefe Chips und Spannungsspitzen |

Verbessern Sie Ihre Bondpräzision mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen mechanischer Kraft und thermischer Energie ist entscheidend für hochgradig eutektische Verbindungen. Bei KINTEK verstehen wir, dass Präzision für Labor- und Industrieanwendungen nicht verhandelbar ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen Hochtemperaturverarbeitungsanforderungen anpassbar sind. Ob Sie auf hermetische Abdichtung, elektrische Ausbeute oder mechanische Festigkeit abzielen, unsere Laborlösungen bieten die Stabilität und Kontrolle, die für überlegene Ergebnisse erforderlich sind.

Bereit, Ihre Materialbildung zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie die fortschrittliche Ofentechnologie von KINTEK Ihre Forschung und Produktion transformieren kann.

Referenzen

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Labor-Muffelofen mit Bodenanhebung

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Welche Funktion erfüllen hochfeste Graphitformen? Wesentliche Rollen bei Vakuum-Heißpress-Verbundwerkstoffen auf Aluminiumbasis

- Was sind die Vorteile einer Hochvakuumumgebung in einem Vakuum-Heißpresssinterofen? Maximale Dichte erzielen

- Warum wird eine Vakuum-Heißpresssinteranlage (VHPS) für AlxCoCrFeNi-Hochentropielegierungen bevorzugt? Erreichen Sie 99 % Dichte

- Was ist die Hauptfunktion eines Heißpress-Ofens bei der Synthese von SiC-Bikristallen? Präzise atomare Bindung erreichen

- Was sind die häufigsten Anwendungen von Vakuum-Heißpress-Sinteröfen? Essentiell für hochdichte, reine Materialien

- Wofür wird eine Vakuumpresse verwendet? Erzielen Sie makellose Verklebungen und Materialumwandlungen

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Herstellung von (Ti2AlC + Al2O3)p/TiAl? Erzielung einer 100%igen Verdichtung

- Was sind die technischen Vorteile der Verwendung eines HIP-Ofens für MgB2-Drähte? Maximale supraleitende Dichte freischalten