Der Hauptvorteil einer Hochvakuumumgebung beim Heißpressen ist die Schaffung einer sauberen, chemisch inerten Verarbeitungszone, die gleichzeitig eingeschlossene Gase evakuiert und Materialdegradation verhindert. Durch Aufrechterhaltung eines Vakuumniveaus wie 5×10⁻² Pa eliminiert das System atmosphärische Störungen und stellt sicher, dass die physikalische Konsolidierung von Pulver zu maximaler Dichte und nicht zu porösen, spröden Strukturen führt.

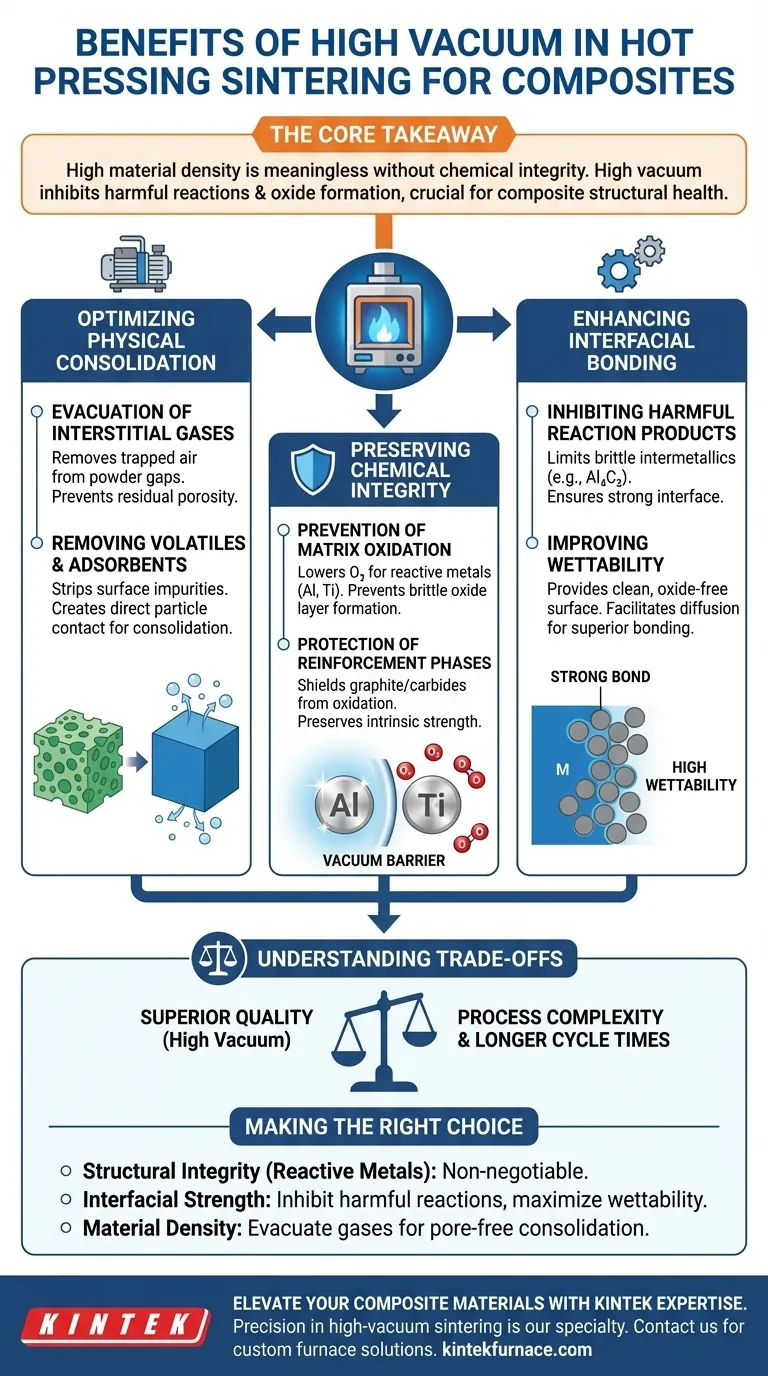

Die Kernbotschaft Hohe Materialdichte ist bedeutungslos, wenn die chemische Integrität der Grenzfläche beeinträchtigt ist. Die Hochvakuumumgebung dient nicht nur der Entfernung von Luft; sie ist ein kritischer Kontrollmechanismus, der schädliche chemische Reaktionen und Oxidbildung hemmt, welche die Hauptursachen für strukturelles Versagen in Verbundwerkstoffen sind.

Optimierung der physikalischen Konsolidierung

Evakuierung interstitieller Gase

In der Pulvermetallurgie wird Luft natürlich in den Lücken (Zwischenräumen) zwischen den Partikeln eingeschlossen. Eine Hochvakuumumgebung evakuiert diese Gase effektiv, bevor der Sinterprozess das Material versiegelt.

Wenn diese Gase nicht entfernt werden, werden sie als Poren in das endgültige Verbundmaterial eingeschlossen. Dies führt zu Restporosität, die die endgültige Dichte und mechanische Festigkeit des Materials erheblich reduziert.

Entfernung von flüchtigen Stoffen und Adsorbaten

Über interstitielle Luft hinaus halten Pulveroberflächen oft adsorbierte Gase und flüchtige Verunreinigungen zurück. Das Vakuumsystem entfernt diese Verunreinigungen, wenn die Temperatur steigt.

Diese "Reinigung" der Pulveroberfläche schafft einen direkten Weg für den Partikel-zu-Partikel-Kontakt. Sie entfernt physikalische Barrieren, die den Konsolidierungsprozess sonst behindern würden.

Bewahrung der chemischen Integrität

Verhinderung von Matrixoxidation

Viele Verbundmatrixmaterialien, insbesondere Aluminiumlegierungen und Titan, sind bei Sintertemperaturen (z. B. 950 °C bis 1250 °C) hochreaktiv gegenüber Sauerstoff. Die Vakuumumgebung senkt den Sauerstoffpartialdruck auf vernachlässigbare Werte.

Dies verhindert die Bildung von Oxidschichten auf den Partikeloberflächen. Oxidschichten wirken als spröde Verunreinigungen, die eine echte metallurgische Bindung verhindern und als Rissinitiierungsstellen im Endprodukt dienen.

Schutz der Verstärkungsphasen

Nicht nur die Metallmatrix ist anfällig; auch Verstärkungsmaterialien wie Graphit oder Karbide können in Gegenwart von Sauerstoff abgebaut werden. Die Vakuumatmosphäre schützt diese Verstärkungen vor Oxidation und Entkohlung.

Die Erhaltung der Verstärkungsphase stellt sicher, dass sie ihre intrinsische Festigkeit behält. Dies ermöglicht es ihr, die Last innerhalb der Verbundstruktur wie vorgesehen effektiv zu tragen.

Verbesserung der Grenzflächenbindung

Hemmung schädlicher Reaktionsprodukte

Eine entscheidende Funktion der Vakuumumgebung ist die Begrenzung der Bildung spröder intermetallischer Verbindungen. Beispielsweise kann bei Aluminium-Graphit-Verbundwerkstoffen eine übermäßige Reaktion zur Bildung von Aluminiumkarbid führen, einem schädlichen Produkt, das die Materialeigenschaften verschlechtert.

Durch die Kontrolle der Atmosphäre hemmt der Vakuumprozess diese übermäßigen Grenzflächenreaktionen. Diese Kontrolle ist entscheidend, um sicherzustellen, dass die Bindungsgrenzfläche stark und nicht spröde bleibt.

Verbesserung der Benetzbarkeit

Damit ein Verbundwerkstoff stark ist, muss die flüssige oder halbfeste Matrix die Verstärkungspartikel gründlich "benetzen". Sauerstoff und Oberflächenoxide beeinträchtigen dieses Benetzungsverhalten bekanntermaßen.

Durch die Bereitstellung einer sauberen, oxidfreien Oberfläche verbessert die Vakuumumgebung die Benetzbarkeit zwischen Matrix und Verstärkung. Dies erleichtert die atomare Diffusion und Migration, was zu einer überlegenen metallurgischen Bindung führt.

Verständnis der Kompromisse

Prozesskomplexität und Kosten

Obwohl Hochvakuum eine überlegene Qualität bietet, bringt es erhebliche Komplexität mit sich. Das Erreichen und Aufrechterhalten von Vakuumniveaus wie 5×10⁻² Pa oder 10⁻³ Pa erfordert hochentwickelte Pumpsysteme und sorgfältige Dichtungswartung.

Auswirkungen auf die Zykluszeit

Vakuum-Heißpressen ist inhärent ein Chargenprozess, der Zeit für das Evakuieren und Entgasen benötigt. Dies kann im Vergleich zu atmosphärischen oder Inertgas-Sinterverfahren zu längeren Zykluszeiten führen und ist daher eine Wahl, die von Qualitätsanforderungen und nicht von der Durchsatzgeschwindigkeit bestimmt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Hochvakuum-Heißpressen hängt von den spezifischen chemischen Empfindlichkeiten Ihrer Materialien ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Das Vakuum ist für reaktive Metalle (Ti, Al) unerlässlich, um spröde Oxid-Einschlüsse zu vermeiden, die zu vorzeitigem Versagen führen.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Verlassen Sie sich auf das Vakuum, um schädliche Reaktionsprodukte (wie Aluminiumkarbid) zu hemmen und die Benetzbarkeit zwischen Matrix und Verstärkung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Verwenden Sie das Vakuum, um interstitielle Gase zu evakuieren und eine porenfreie Konsolidierung für Anwendungen zu gewährleisten, die eine hohe Hermetizität erfordern.

Letztendlich verwandelt die Hochvakuumumgebung den Sinterprozess von einem einfachen Heizvorgang in ein präzises chemisches Kontrollsystem, das für Hochleistungsverbundwerkstoffe unerlässlich ist.

Zusammenfassungstabelle:

| Nutzenkategorie | Hauptmechanismus | Auswirkung auf die Materialqualität |

|---|---|---|

| Physikalische Konsolidierung | Evakuierung interstitieller Gase & flüchtiger Stoffe | Eliminiert Porosität; erreicht maximale theoretische Dichte |

| Chemische Integrität | Niedriger Sauerstoffpartialdruck | Verhindert Matrixoxidation (Al, Ti) und Verstärkungsabbau |

| Grenzflächenbindung | Entfernung von Oberflächenoxiden | Verbessert Benetzbarkeit und hemmt spröde intermetallische Verbindungen |

| Strukturelle Festigkeit | Oberflächen-"Reinigung" von Pulvern | Gewährleistet direkte metallurgische Bindung und reduziert Rissinitiierung |

Heben Sie Ihre Verbundwerkstoffe mit KINTEK-Expertise auf ein neues Niveau

Präzision beim Hochvakuumsintern ist der Unterschied zwischen einem porösen Versagen und einem Hochleistungsdurchbruch. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle sorgfältig entwickelt wurden, um die strengen Anforderungen der modernen Materialwissenschaft zu erfüllen.

Warum KINTEK wählen?

- Fortschrittliche F&E: Unsere Öfen werden durch Expertenforschung unterstützt, um optimale thermische Gleichmäßigkeit und Vakuumstabilität zu gewährleisten.

- Maßgeschneiderte Lösungen: Ob Sie mit reaktivem Titan oder komplexen Graphitverbundwerkstoffen arbeiten, unsere Systeme sind vollständig an Ihre einzigartigen Prozessparameter anpassbar.

- Überlegene Zuverlässigkeit: Wir sind auf Hochtemperatur-Laböfen spezialisiert, die auf maximale Haltbarkeit und chemische Kontrolle ausgelegt sind.

Bereit, Oxidation zu eliminieren und maximale Materialdichte zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was ist eine Vakuumpresse? Erreichen Sie eine perfekte, porenfreie Laminierung und Verdichtung

- Wie verbessert Vakuum-Warmpressausrüstung die Matrixqualität von Diamantwerkzeugen durch verbesserte Benetzbarkeit? Entriegeln Sie überlegene Diamantbindung

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie eine nahezu schmiedeeiserne Dichte für Ti-6Al-4V-Legierungen

- Welche Fähigkeiten bieten Vakuum-Heißpressöfen für die Materialherstellung und -verarbeitung? Erschließen Sie hochdichte, reine Materialien

- Was ist die Funktion einer Bornitrid (BN)-Beschichtung beim Heißpresssintern? Schützen Sie jetzt Ihre Fluoridkeramik