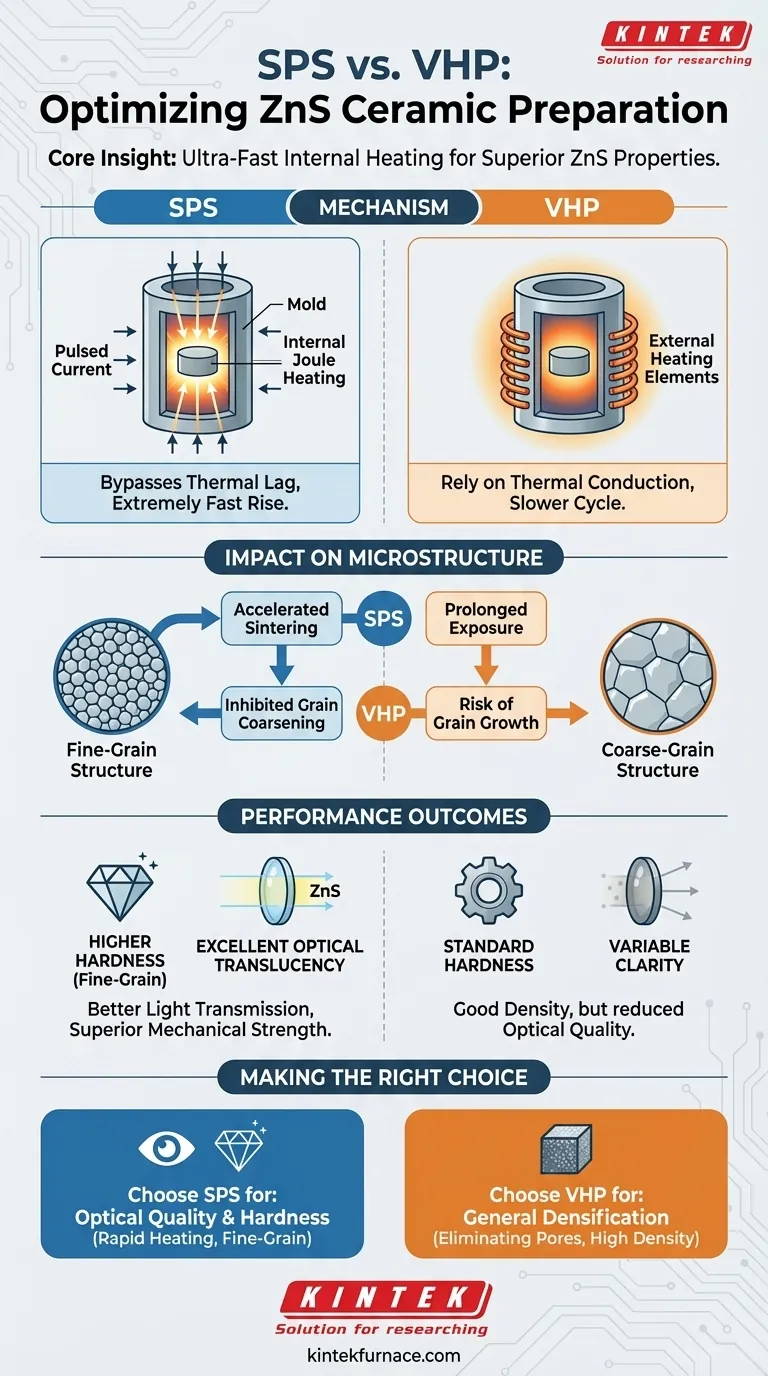

Spark Plasma Sintering (SPS) übertrifft traditionelles Heißpressen grundlegend für die Herstellung von Zinksulfid (ZnS)-Keramik durch einen einzigartigen Heizmechanismus. Während traditionelle Methoden auf externe Heizelemente angewiesen sind, leitet SPS gepulsten Strom direkt durch die Form oder Probe und erzeugt dabei interne Joulesche Wärme. Dies ermöglicht deutlich höhere Aufheizraten und kürzere Sinterzyklen, was für die Optimierung der Mikrostruktur des Materials entscheidend ist.

Kernpunkt: Der Hauptvorteil von SPS liegt in seiner Geschwindigkeit. Indem die Zeit minimiert wird, die das Material bei Spitzentemperaturen verbringt, hemmt SPS effektiv das Kornwachstum. Dies führt zu ZnS-Keramiken, die eine feinkörnige Struktur, überlegene Härte und ausgezeichnete optische Transluzenz aufweisen, die traditionelle Methoden nur schwer erreichen können.

Die Mechanik der schnellen Verdichtung

Direkte Joulesche Heizung

Das bestimmende Merkmal eines SPS-Ofens ist die Erzeugung von Wärme aus dem System heraus.

Gepulster elektrischer Strom wird direkt durch die Graphitform und das ZnS-Pulverpressling geleitet.

Dieser Mechanismus, bekannt als Joulesche Heizung, umgeht die thermische Trägheit, die mit den externen Heizelementen beim Vakuumheißpressen verbunden ist.

Beschleunigte Sinterzyklen

Da die Wärme intern erzeugt wird, steigt die Temperatur extrem schnell an.

Dadurch erreicht die ZnS-Probe ihre Verdichtungstemperatur in einem Bruchteil der Zeit, die für das traditionelle Heißpressen benötigt wird.

Die Reduzierung der Gesamtprozesszeit ist die Schlüsselvariable, die die endgültigen Materialeigenschaften unterscheidet.

Auswirkungen auf Mikrostruktur und Leistung

Hemmung des Kornwachstums

Bei der Keramikherstellung führt die längere Einwirkung hoher Temperaturen oft zu übermäßigem Kornwachstum (Vergröberung).

Die schnelle Aufheizrate von SPS reduziert dieses thermische Expositionsfenster drastisch.

Durch Verkürzung der Sinterzeit unterdrückt SPS effektiv das Kornwachstum, bevor es die Struktur des Materials beeinträchtigt.

Feinkörnige Struktur und Härte

Das direkte Ergebnis der gehemmten Vergröberung ist eine Keramik mit einer feinkörnigen Mikrostruktur.

Gemäß der Hall-Petch-Beziehung korrelieren feinere Korngrößen im Allgemeinen mit erhöhter mechanischer Festigkeit.

Folglich weisen ZnS-Keramiken, die mittels SPS hergestellt werden, eine deutlich höhere Härte auf als solche, die mittels langsamerer Methoden verarbeitet werden.

Überlegene optische Transluzenz

Für ZnS, das häufig in optischen Anwendungen eingesetzt wird, bestimmt die Mikrostruktur die Leistung.

Große, grobe Körner können Licht streuen und die Transparenz verringern.

Die durch SPS erreichte feinkörnige Struktur gewährleistet eine bessere Lichtdurchlässigkeit und liefert eine ausgezeichnete optische Transluzenz.

Verständnis der Kompromisse

Die Rolle des Vakuumheißpressens

Während SPS Geschwindigkeit und mikrostrukturelle Vorteile für ZnS bietet, ist es wichtig, die Fähigkeiten des traditionellen Vakuumheißpressens (VHP) anzuerkennen.

Wie in ergänzenden Kontexten erwähnt, nutzt VHP effektiv Druck, um Porendefekte zu beseitigen und hohe Dichten (bis zu 99,1 %) zu erreichen.

Geschwindigkeit vs. Stabilität

VHP kann abnormales Kornwachstum im Vergleich zum drucklosen Sintern hemmen und ist für Materialien wie Lithiumniobat sehr effektiv.

Speziell für ZnS bietet jedoch die Ultraschnellheizung von SPS einen deutlichen Vorteil bei der Erhaltung der bestmöglichen Korngröße, was für die optische Qualität entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Sintertechnologie für Ihre ZnS-Anwendung auszuwählen, berücksichtigen Sie die folgenden Leistungsprioritäten:

- Wenn Ihr Hauptaugenmerk auf optischer Qualität und Härte liegt: Wählen Sie Spark Plasma Sintering (SPS), um die schnelle Erwärmung zu nutzen, die eine feinkörnige Struktur beibehält und die Transluzenz maximiert.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verdichtung liegt: Traditionelles Vakuumheißpressen bleibt eine praktikable Option zur Beseitigung von Poren und zur Erzielung hoher Dichten, insbesondere wenn extrem schnelle Zykluszeiten nicht kritisch sind.

Für Hochleistungs-ZnS-Keramiken, bei denen optische Klarheit und mechanische Haltbarkeit an erster Stelle stehen, bietet SPS den entscheidenden technologischen Vorteil.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Vakuumheißpressen (VHP) |

|---|---|---|

| Heizmechanismus | Interne Joulesche Heizung (Gepulster Strom) | Externe Heizelemente |

| Sintergeschwindigkeit | Ultraschnell / Kurze Zyklen | Langsam / Lange Zyklen |

| Kornkontrolle | Hemmt effektiv Vergröberung | Risiko von Kornwachstum |

| Mechanische Eigenschaften | Höhere Härte (Feinkörnig) | Standardhärte |

| Optische Leistung | Ausgezeichnete Transluzenz | Gute Dichte, variable Klarheit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer fortschrittlichen Keramiken mit unseren präzisionsgefertigten Sinterlösungen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK hochmoderne SPS-, Vakuumheißpress-, CVD-Systeme und Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Ob Sie eine überlegene optische Transluzenz in ZnS oder hochdichte Strukturkeramiken anstreben, unser technisches Team steht bereit, Ihnen die spezialisierte Ausrüstung zur Verfügung zu stellen, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktioniert eine Vakuumpresse beim Formen von Metallen? Präzisions-Metallumformung mit gleichmäßigem Druck erreichen

- Wie unterstützt ein Präzisionsdruckregelsystem die Materialbildung beim eutektischen Bonden?

- Warum wird eine Vakuum-Heißpresse einer herkömmlichen Hochtemperatur-Sinteranlage für die Herstellung von ZrC-SiC-Verbundwerkstoffen bevorzugt? Erreichen überlegener Dichte und Reinheit

- Warum sind Graphitformen für das Vakuum-Heißpressen von Cu/rGO entscheidend? Erhöhung von Präzision und Verdichtung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie werden Vakuum-Heißpress-Sinteröfen basierend auf ihrer Betriebsumgebung klassifiziert? Optimieren Sie Ihre Materialverarbeitung

- Welche Presskraft- und Temperaturbereiche sind beim Vakuumheißpressen verfügbar? Optimieren Sie Ihre Materialverarbeitung

- Was ist das Grundprinzip, wie eine Vakuumpresse funktioniert? Nutzen Sie den atmosphärischen Druck für eine gleichmäßige Klemmung