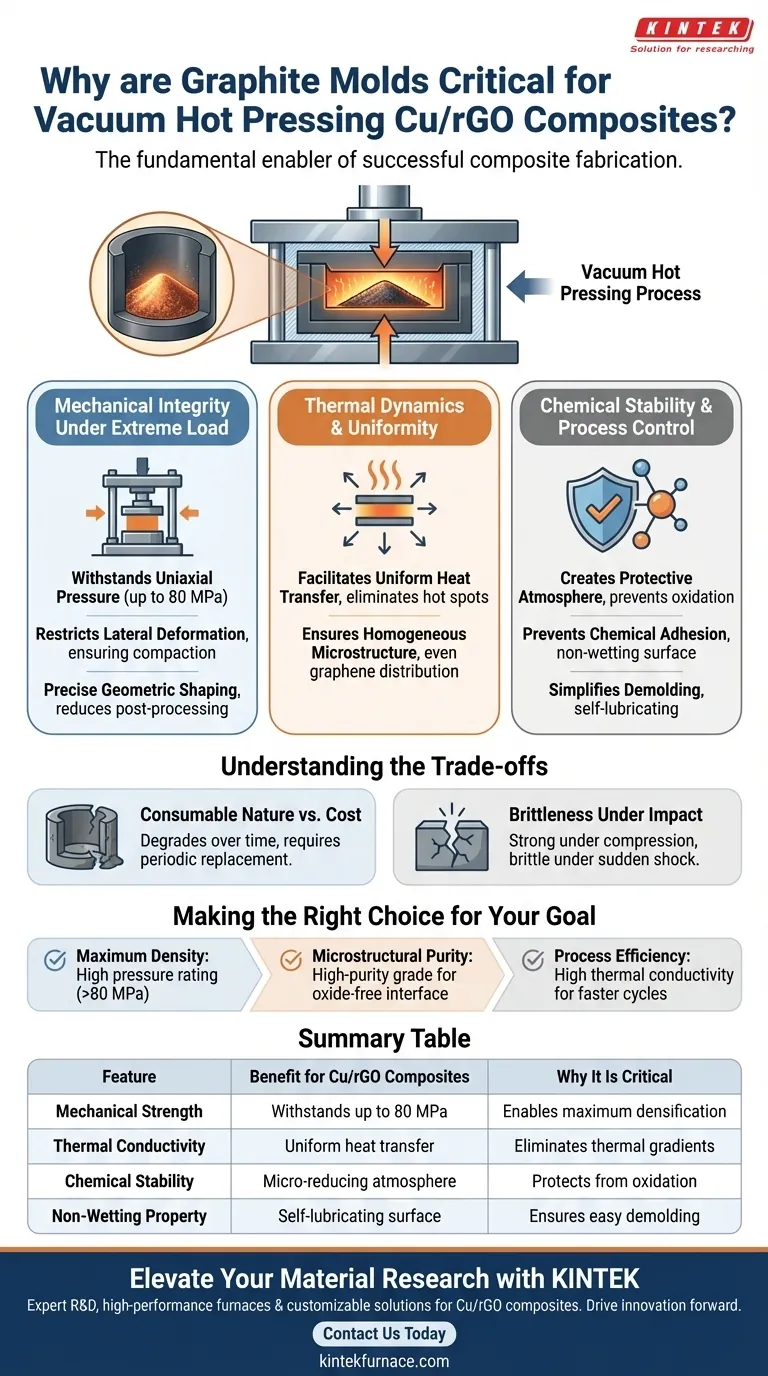

Graphitformen sind die grundlegende Voraussetzung für erfolgreiches Vakuum-Heißpressen von Kupfer/reduzierten Graphenoxid (Cu/rGO)-Verbundwerkstoffen. Sie gelten als kritische Verbrauchsmaterialien, da sie eine außergewöhnliche Hochtemperaturfestigkeit mit überlegener Wärmeleitfähigkeit kombinieren. Diese Eigenschaften ermöglichen es den Formen, erheblichen uniaxialen Drücken (bis zu 80 MPa) ohne Verformung standzuhalten, wodurch sichergestellt wird, dass das Verbundmaterial während des Sinterprozesses präzise geformt wird und eine einheitliche Mikrostruktur erreicht.

Der Kernwert von Graphitformen liegt in ihrer Fähigkeit, strukturelle Steifigkeit zu erhalten und gleichzeitig ein thermisches Gleichgewicht zu gewährleisten. Sie übertragen die massive mechanische Kraft, die für die Verdichtung erforderlich ist, und schaffen gleichzeitig eine stabile chemische Umgebung, die die Kupfermatrix vor Oxidation schützt.

Mechanische Integrität unter extremer Belastung

Widerstand gegen uniaxialen Druck

Die Hauptfunktion der Graphitform besteht darin, als tragender Behälter zu fungieren.

Beim Vakuum-Heißpressen muss die Cu/rGO-Pulvermischung komprimiert werden, um eine hohe Dichte zu erreichen. Graphitformen können erheblichen uniaxialen Drücken wie 80 MPa standhalten, ohne zu brechen oder zu kriechen. Dies ermöglicht eine maximale Verdichtung der Verbundpulver.

Begrenzung der seitlichen Verformung

Während die Presse vertikale Kraft ausübt, muss die Form das Pulver horizontal einschließen.

Hochfester Graphit widersteht seitlicher Ausdehnung und schränkt die Pulvermischung effektiv ein. Dies stellt sicher, dass der ausgeübte Druck ausschließlich auf die Konsolidierung des Materials gerichtet ist und nicht auf die Verformung des Behälters.

Präzise geometrische Formgebung

Da Graphit seine Abmessungen bei hohen Temperaturen beibehält, fungiert er als präzises Formwerkzeug.

Er definiert die endgültige Geometrie der Probe und stellt sicher, dass der gesinterte Cu/rGO-Verbundwerkstoff mit genauen Abmessungen und flachen Oberflächen hervorgeht. Dies reduziert den Bedarf an umfangreichen Nachbearbeitungen oder maschineller Bearbeitung.

Thermische Dynamik und Gleichmäßigkeit

Förderung einer gleichmäßigen Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die für den Sinterprozess unerlässlich ist.

Er überträgt Wärme schnell und gleichmäßig von den Heizelementen auf das innere Verbundpulver. Dies eliminiert „heiße Flecken“ oder „kalte Zonen“ innerhalb der Form, die sonst zu ungleichmäßigem Sintern oder Rissen führen könnten.

Gewährleistung einer homogenen Mikrostruktur

Thermische Gleichmäßigkeit führt direkt zu struktureller Qualität.

Durch die Sicherstellung, dass die gesamte Probe gleichzeitig die Sintertemperatur erreicht, fördert die Graphitform eine einheitliche Mikrostruktur. Dies ist entscheidend für Cu/rGO-Verbundwerkstoffe, da es sicherstellt, dass die Graphenverstärkung gleichmäßig im Kupfermatrix verteilt und verbunden ist.

Chemische Stabilität und Prozesskontrolle

Erzeugung einer schützenden Atmosphäre

Graphit bietet einen einzigartigen chemischen Vorteil bei der Arbeit mit Kupfer.

In einer Vakuumumgebung kann die Graphitform eine mikro-reduzierende Atmosphäre erzeugen. Dies hilft, Restoxygen zu binden und schützt die Kupfermatrix während des Hochtemperaturzyklus weiter vor Oxidation.

Verhinderung chemischer Adhäsion

Graphit ist chemisch stabil und bei Sintertemperaturen im Allgemeinen inert gegenüber der Kupfermatrix.

Er widersteht starker chemischer Adhäsion, was bedeutet, dass das geschmolzene oder gesinterte Metall nicht an den Formwänden haftet. Diese Kompatibilität ist entscheidend für die Erhaltung der Oberflächenintegrität des Verbundwerkstoffs.

Vereinfachung des Entformens

Die physikalischen Eigenschaften von Graphit erleichtern den Fertigungsablauf.

Graphit ist von Natur aus selbstschmierend und nicht benetzbar für viele Metalle. Dies erleichtert den Entformungsvorgang nach dem Sintern erheblich und reduziert das Risiko, die Probe während der Entnahme zu beschädigen.

Verständnis der Kompromisse

Verbrauchsmaterialcharakter vs. Kosten

Obwohl mechanisch robust, sind Graphitformen letztlich Verbrauchsmaterialien.

Sie verschlechtern sich im Laufe der Zeit durch wiederholte thermische Zyklen und mechanische Beanspruchung. Sie müssen die periodische Ersatzbeschaffung von Formen in Ihren Betriebskosten berücksichtigen, da die Verwendung einer abgenutzten Form die Maßgenauigkeit beeinträchtigen kann.

Sprödigkeit bei Stoßbelastung

Graphit ist unter Druck stark, aber unter Zug oder Stoß spröde.

Beim Umgang und beim Laden ist Vorsicht geboten. Ein plötzlicher Stoß oder eine ungleichmäßige Belastung während des Pressenaufbaus kann dazu führen, dass die Form bricht, noch bevor der Sinterprozess beginnt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Cu/rGO-Verbundwerkstoffe zu maximieren, müssen Sie Ihre Formauswahl auf Ihre spezifischen Prozessparameter abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihre Graphitsorte für Drücke über 80 MPa ausgelegt ist, um eine Verformung der Formwände während der Verdichtungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Reinheit liegt: Verlassen Sie sich auf hochreinen Graphit, um den mikro-reduzierenden Effekt zu verstärken und sicherzustellen, dass die Kupferoberfläche oxidfrei bleibt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Bevorzugen Sie Graphit mit hoher Wärmeleitfähigkeit, um Heizzyklen zu verkürzen und den Durchsatz zu verbessern.

Die Graphitform ist nicht nur ein Behälter; sie ist ein aktiver Teilnehmer an der thermischen und mechanischen Geschichte Ihres Endmaterials.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Cu/rGO-Verbundwerkstoffe | Warum es entscheidend ist |

|---|---|---|

| Mechanische Festigkeit | Hält bis zu 80 MPa stand | Ermöglicht maximale Verdichtung ohne Formverformung. |

| Wärmeleitfähigkeit | Gleichmäßige Wärmeübertragung | Eliminiert thermische Gradienten für eine homogene Mikrostruktur. |

| Chemische Stabilität | Mikro-reduzierende Atmosphäre | Schützt die Kupfermatrix während des Sinterns vor Oxidation. |

| Nicht benetzbare Eigenschaft | Selbstschmierende Oberfläche | Gewährleistet einfaches Entformen und bewahrt die Oberflächenintegrität der Probe. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Vakuum-Heißpressen beginnt mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien. Gestützt auf Experten-F&E und weltklasse Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, sowie kundenspezifische Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie fortschrittliche Cu/rGO-Verbundwerkstoffe entwickeln oder neue Legierungsgrenzen erkunden, unser Team bietet die technische Expertise, um sicherzustellen, dass Ihr Sinterprozess effizient, gleichmäßig und skalierbar ist. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Ofenlösungen Ihre Innovation vorantreiben können.

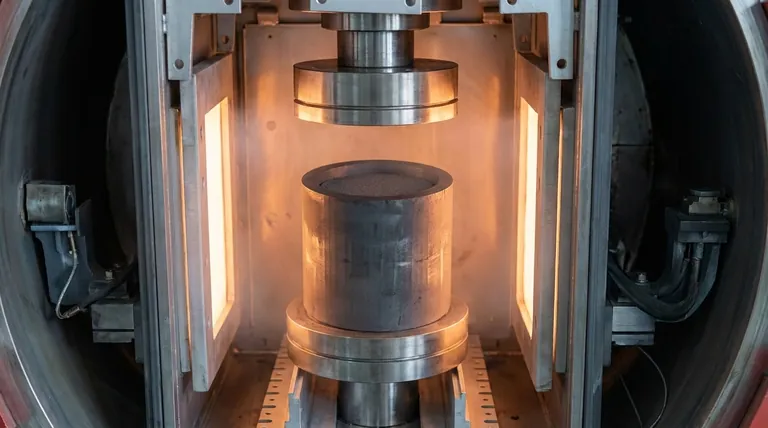

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpress-Sinterns? Entdecken Sie ihre aktive Rolle bei der Verdichtung

- Warum muss der Druck der Vakuum-Heißpresse für den SiC-Faserabstand angepasst werden? Optimieren Sie Verbundwerkstoffe auf Titanbasis

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen

- Was sind die Vorteile des Spark Plasma Sintering (SPS) gegenüber dem traditionellen Schmieden? Präzise Gefügekontrolle

- Welche technischen Vorteile bietet ein Spark Plasma Sintering (SPS)-System für TiB2-Keramiken? Höhere Festigkeit freischalten

- Welche Rolle spielt der mechanische Druck, der durch den Heißpressmechanismus ausgeübt wird? Optimieren Sie jetzt die Verdichtung

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Wie beeinflusst die Präzision der Temperaturregelung einer Vakuum-Heißpresse die SiC-Faser/TB8-Matrix? Optimierung der Grenzflächenqualität