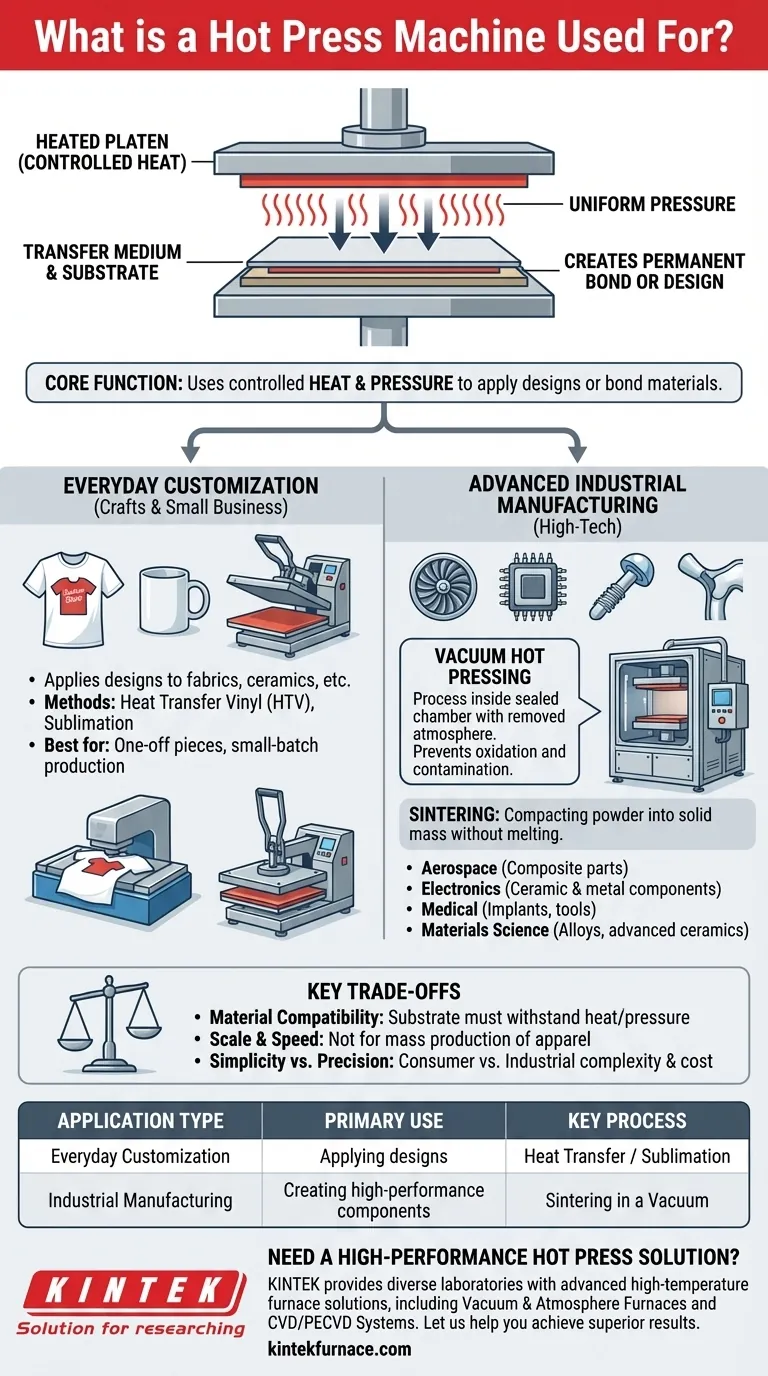

Im Wesentlichen ist eine Heißpresse eine Maschine, die kontrollierte Wärme und Druck verwendet, um ein Design anzubringen oder Materialien miteinander zu verbinden. Sie funktioniert, indem sie eine beheizte Platte (Heizplatte) auf ein Transfermedium und ein Substrat presst, wodurch eine physikalische oder chemische Veränderung ausgelöst wird, die die Anwendung dauerhaft macht. Dieser Prozess wird für alles verwendet, vom Bedrucken individueller T-Shirts bis zur Herstellung hochleistungsfähiger Komponenten für die Luft- und Raumfahrtindustrie.

Eine Heißpresse ist nicht nur ein einzelnes Werkzeug, sondern eine Kategorie von Technologien. Ihre Kernfunktion – die Kombination von Wärme und Druck – ist sowohl für die einfache handwerkliche Personalisierung als auch für die fortschrittliche industrielle Fertigung von grundlegender Bedeutung, wobei die spezifische Anwendung vollständig von den beteiligten Materialien und der Umgebung abhängt.

Das Kernprinzip: Wie Wärme und Druck Materialien transformieren

Im Grunde ist eine Heißpresse ein einfaches Konzept. Sie steuert präzise zwei Schlüsselvariablen – Temperatur und Kraft –, um ein gewünschtes Ergebnis auf einem Material, dem Substrat, zu erzielen.

Die Rolle der kontrollierten Wärme

Die obere Heizplatte der Maschine heizt auf eine spezifische, gleichmäßige Temperatur auf. Diese Wärme ist entscheidend für die Aktivierung von thermischen Klebstoffen, das Aushärten von Tinten oder die Einleitung des Sublimationsprozesses, bei dem fester Farbstoff zu Gas wird, um die Oberfläche des Substrats zu durchdringen.

Die Funktion des gleichmäßigen Drucks

Gleichzeitig übt die Maschine einen gleichmäßigen Druck über die gesamte Oberfläche aus. Dieser Druck gewährleistet einen festen Kontakt zwischen dem Transfermaterial und dem Substrat, wodurch die Wärme effektiv wirken kann und eine dauerhafte, permanente Verbindung ohne Lücken oder Schwachstellen entsteht.

Zwei Welten der Anwendung: Vom Handwerk zur Hochtechnologie

Der Begriff „Heißpresse“ umfasst ein breites Spektrum an Maschinen, von einfachen Tischgeräten bis hin zu riesigen Industriesystemen. Die Anwendung bestimmt die Komplexität der Maschine.

Alltägliche Individualisierung: Wärmeübertragung und Sublimation

Für Hobbyisten und Kleinunternehmen ist eine Standard-Heißpresse ein grundlegendes Werkzeug. Sie wird hauptsächlich zum Anbringen von Designs auf Stoffen, Keramik und anderen Gegenständen verwendet. Gängige Methoden umfassen die Verwendung von Heat Transfer Vinyl (HTV) oder Sublimationsdrucken, um individuelle Bekleidung, Tassen und Werbeartikel zu erstellen.

Fortschrittliche industrielle Fertigung: Vakuumheißpressen

In Hightech-Bereichen wird eine weitaus fortschrittlichere Version, die Vakuumheißpresse, eingesetzt. Dieser Prozess findet in einer versiegelten Kammer statt, in der die Atmosphäre entfernt wird. Das Vakuum verhindert Oxidation und Kontamination, was beim Arbeiten mit reaktiven oder hochreinen Materialien entscheidend ist.

Diese Technik ist unerlässlich für das Sintern, einen Prozess, der Wärme und Druck verwendet, um eine feste Materialmasse aus Pulver zu verdichten und zu formen, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Industrielle Anwendungsfälle

Das Vakuumheißpressen ist entscheidend für die Herstellung von Komponenten mit überlegener Festigkeit sowie thermischen und elektrischen Eigenschaften. Zu den Schlüsselbereichen gehören:

- Luft- und Raumfahrt: Herstellung leichter, hochfester Verbundwerkstoffteile.

- Elektronik: Herstellung spezialisierter Keramik- und Metallkomponenten.

- Medizin: Herstellung biokompatibler Implantate und chirurgischer Instrumente aus fortschrittlichen Materialien.

- Materialwissenschaft: Herstellung von Industriekeramik, hochschmelzenden Metallen und neuen Legierungen durch Pulvermetallurgie.

Die wichtigsten Kompromisse verstehen

Obwohl vielseitig, hat der Heißpressprozess spezifische Einschränkungen, die Sie verstehen müssen, bevor Sie sich für ein Projekt dafür entscheiden.

Materialverträglichkeit ist entscheidend

Die größte Einschränkung ist die Fähigkeit des Substrats, Hitze und Druck standzuhalten. Der Prozess ist nicht für Materialien geeignet, die bei hohen Temperaturen schmelzen, sich verformen oder beschädigt werden.

Überlegungen zu Umfang und Geschwindigkeit

Eine Standard-Heißpresse eignet sich am besten für Einzelstücke oder Kleinserien. Für die echte Massenproduktion von Artikeln wie Bekleidung sind andere Methoden wie der Siebdruck oft schneller und kostengünstiger.

Einfachheit vs. industrielle Präzision

Es gibt einen großen Unterschied in Komplexität und Kosten. Eine Heißpresse für Verbraucherqualität für T-Shirts ist relativ einfach und erschwinglich. Eine industrielle Vakuumheißpresse ist ein hochkomplexes, teures Investitionsgut, das spezielles Wissen für den Betrieb erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine Heißpresse das richtige Werkzeug ist, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf individueller Bekleidung, Geschenken und Werbeartikeln liegt: Eine Standard-Heißpresse ist das ideale und zugänglichste Werkzeug zum Anbringen von Designs mit Wärmeübertragungsfolie oder Sublimation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Industriekomponenten liegt: Eine Vakuumheißpresse ist eine unverzichtbare Technologie zur Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und Metalllegierungen für kritische Anwendungen.

Letztendlich ist die Heißpresse ein leistungsstarkes Werkzeug, dessen Wert in ihrer bemerkenswerten Vielseitigkeit über verschiedene Produktionsmaßstäbe hinweg liegt.

Zusammenfassungstabelle:

| Anwendungstyp | Primäre Verwendung | Schlüsselprozess |

|---|---|---|

| Alltägliche Individualisierung | Anbringen von Designs auf Stoffen, Tassen usw. | Wärmeübertragung, Sublimation |

| Industrielle Fertigung | Herstellung von Hochleistungskomponenten | Sintern im Vakuum |

Benötigen Sie eine Hochleistungs-Heißpresslösung?

Ob Ihr Projekt die kundenspezifische Materialverbindung oder fortschrittliches industrielles Sintern umfasst, die Expertise von KINTEK ist Ihr Schlüssel zum Erfolg. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Heißpresslösung für Ihre Bedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung