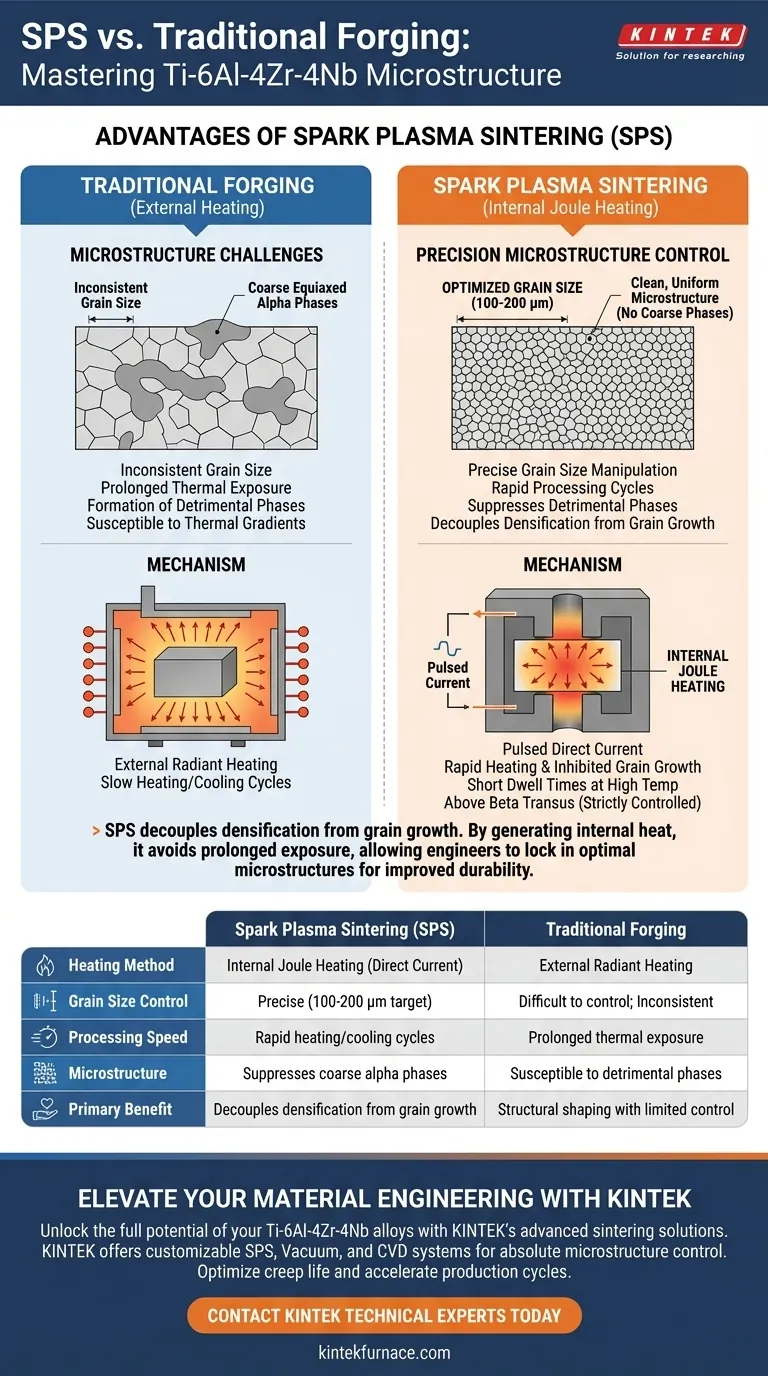

Spark Plasma Sintering (SPS) bietet im Vergleich zum traditionellen Schmieden eine überlegene Kontrolle des Gefüges, insbesondere durch die präzise Steuerung der Korngröße und die Verhinderung schädlicher Phasenbildung. Durch die Nutzung schneller Verarbeitungszyklen und Sintertemperaturen oberhalb der Beta-Transus-Temperatur verbessert SPS die mechanische Integrität und die Kriechlebensdauer von Ti-6Al-4Zr-4Nb-Legierungen.

Der Kernvorteil von SPS liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die Erzeugung interner Wärme für eine schnelle Konsolidierung wird die lange thermische Belastung des Schmiedens vermieden, wodurch Ingenieure optimale Gefüge fixieren können, die die Langzeitbeständigkeit der Legierung verbessern.

Präzises Gefügemangement

Kontrolle der Korngröße

Der Hauptvorteil der Anwendung von SPS auf Ti-6Al-4Zr-4Nb ist die Fähigkeit, die Korngröße in einem bestimmten, optimierten Bereich von 100 bis 200 μm zu halten.

Dies wird durch sorgfältige Steuerung der Sintertemperaturen erreicht, insbesondere durch Anheben über die Beta-Transus-Temperatur.

Im Gegensatz zum Schmieden, das aufgrund von Temperaturgradienten zu inkonsistenten Kornstrukturen führen kann, bietet SPS ein hohes Maß an Anpassungsmöglichkeiten, um spezifische Leistungsanforderungen zu erfüllen.

Eliminierung schädlicher Phasen

Die traditionelle thermische Verarbeitung führt oft zur Bildung von groben gleichachsigen Alpha-Phasen.

Diese Phasen können die mechanischen Eigenschaften des Materials beeinträchtigen, insbesondere unter Bedingungen hoher Belastung.

SPS unterdrückt effektiv die Bildung dieser groben Phasen, was zu einem saubereren, gleichmäßigeren Gefüge führt, das direkt zu einer verlängerten Kriechlebensdauer beiträgt.

Der Mechanismus hinter dem Vorteil

Interne Joulesche Wärme

SPS unterscheidet sich grundlegend von traditionellen Methoden, indem es einen gepulsten Strom direkt durch die Form oder Probe leitet.

Dies erzeugt Joule-Wärme intern, anstatt sich auf externe Strahlungswärme in Widerstandsöfen zu verlassen.

Dieser interne Heizmechanismus, kombiniert mit axialem Druck, ermöglicht schnelle Aufheizraten, die das traditionelle Schmieden nicht erreichen kann.

Hemmung des Kornwachstums

Da die Erwärmung intern und schnell erfolgt, verbringt das Material deutlich weniger Zeit bei hohen Temperaturen.

Dieser "Plasmaaktivierungseffekt" fördert die für die Verdichtung notwendige Korngrenzendiffusion und hemmt gleichzeitig unerwünschtes Kornwachstum.

Das Ergebnis ist ein vollständig dichtes Material, das in einem Bruchteil der Zeit erreicht wird, wobei die feinen Gefügemerkmale erhalten bleiben, die bei langen Verweilzeiten herkömmlicher Verfahren oft verloren gehen.

Verständnis der Prozesssensitivitäten

Die Kritikalität von Temperaturzielen

Obwohl SPS eine überlegene Kontrolle bietet, erfordert es die präzise Einhaltung spezifischer Temperaturbereiche.

Um die genannten Vorteile für diese spezielle Titanlegierung zu erzielen, müssen die Operationen streng oberhalb der Beta-Transus-Temperatur kontrolliert werden.

Die Nichteinhaltung dieser spezifischen Parameter verhindert die Optimierung der Korngröße auf das Ziel von 100-200 μm und negiert die Verbesserungen der Kriechlebensdauer.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen von Ti-6Al-4Zr-4Nb zu maximieren, wählen Sie Ihre Verarbeitungsmethode basierend auf Ihren spezifischen technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kriechlebensdauer liegt: Bevorzugen Sie SPS, um eine kontrollierte Korngröße zwischen 100 und 200 μm zu erreichen und grobe, gleichachsige Alpha-Phasen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie SPS für seine schnelle Verdichtung und kürzeren Zykluszeiten, um die gesamte Produktionsdauer zu verkürzen.

Durch den Übergang vom externen Schmieden zum internen Spark Plasma Sintering wechseln Sie von der groben Formgebung zur präzisen Gefügekonstruktion.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles Schmieden |

|---|---|---|

| Heizmethode | Interne Joulesche Wärme (Gleichstrom) | Externe Strahlungswärme |

| Korngrößenkontrolle | Präzise (Ziel 100-200 μm) | Schwer zu kontrollieren; Inkonsistent |

| Verarbeitungsgeschwindigkeit | Schnelle Aufheiz-/Abkühlzyklen | Lange thermische Belastung |

| Gefüge | Unterdrückt grobe Alpha-Phasen | Anfällig für schädliche Phasen |

| Hauptvorteil | Entkoppelt Verdichtung von Kornwachstum | Strukturelle Formgebung mit begrenzter Kornkontrolle |

Erweitern Sie Ihr Material-Engineering mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Ti-6Al-4Zr-4Nb-Legierungen mit den fortschrittlichen Sinterlösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung, bietet KINTEK anpassbare Spark Plasma Sintering (SPS), Vakuum- und CVD-Systeme, die Ihnen die absolute Kontrolle über Gefüge und mechanische Integrität ermöglichen. Egal, ob Sie die Kriechlebensdauer optimieren oder Produktionszyklen beschleunigen müssen, unsere Hochtemperatur-Laböfen sind auf Ihre einzigartigen Forschungs- und Industrieanforderungen zugeschnitten.

Bereit, Ihre Ergebnisse zu transformieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Warum ist die synchrone axiale Druckfunktion eines Spark-Plasma-Sinterofens (SPS) für MgTiO3-CaTiO3 unerlässlich?

- Wie funktioniert eine Vakuumpresse beim Formen von Metallen? Präzisions-Metallumformung mit gleichmäßigem Druck erreichen

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt

- Welche Arten von Fertigungslösungen werden für die Verarbeitung von Verbundwerkstoffen entwickelt? Optimieren Sie Ihre Produktion mit fortschrittlichen Methoden

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Wie profitiert ein industrielles Heißpresssinterungssystem von Al2O3/TiC/SiC(w)-Keramiken? Erhöhte Materialdichte

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte