Im Kern sind Fertigungslösungen für Verbundwerkstoffe darauf ausgelegt, das Material unter hochkontrollierten Bedingungen zu formen und zu verfestigen. Die primären Methoden umfassen komplette Fertigungsanlagen, die sich um Vakuum-Thermoformmaschinen drehen und sowohl Heiß- als auch Kaltvakuumpressen zur Formung des Endteils verwenden.

Die spezifische Maschine ist nur ein Teil der Gleichung. Das eigentliche Ziel dieser Fertigungslösungen ist die Beherrschung des Zusammenspiels von Hitze, Druck und Zeit, um konsistente, qualitativ hochwertige Verbundteile zu produzieren und gleichzeitig Fehler und Kosten zu minimieren.

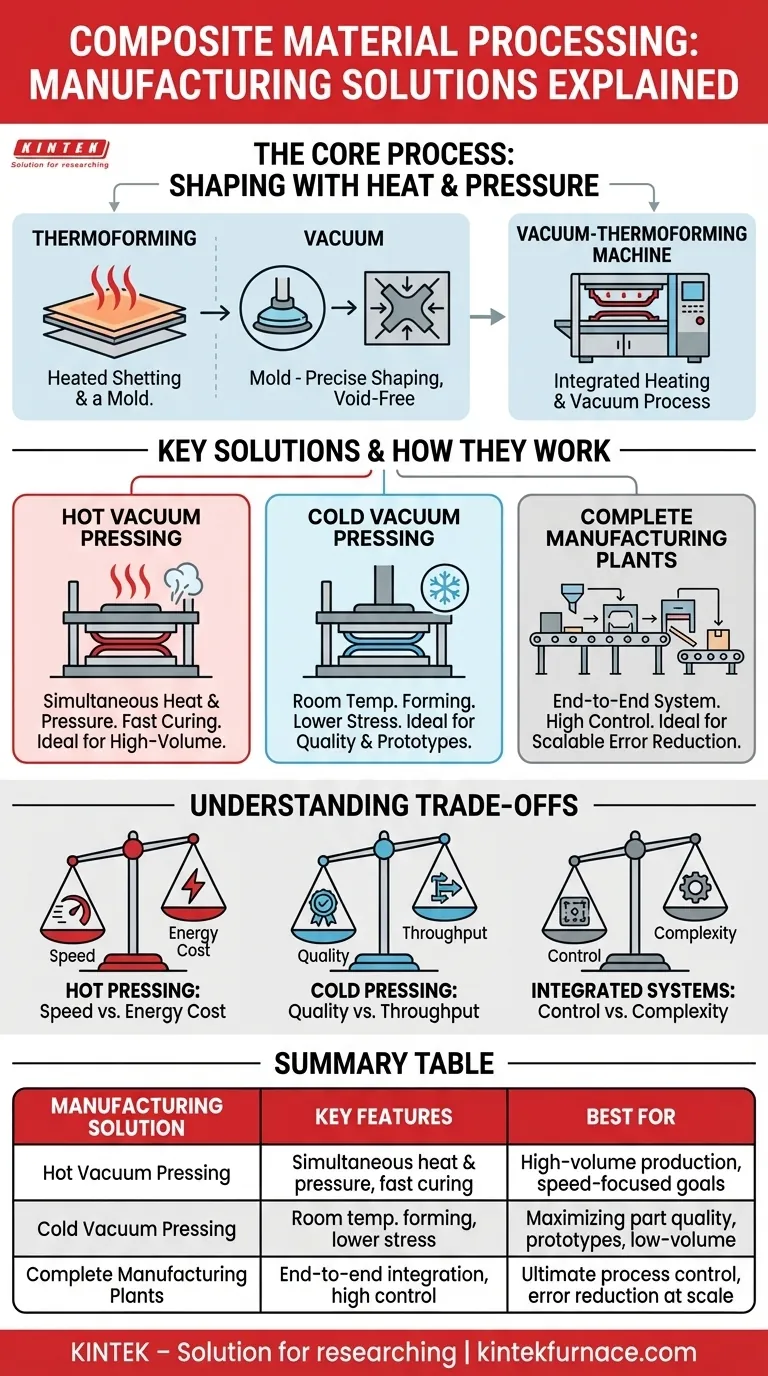

Der Kernprozess: Verbundwerkstoffe mit Hitze und Druck formen

Die moderne Verbundwerkstoffherstellung dreht sich um einen Prozess, der als Thermoformen bekannt ist. Diese Technik verwendet eine Kombination aus Temperatur und Vakuum, um Verbundplatten oder Formteile präzise in eine gewünschte Geometrie zu bringen.

Was ist Thermoformen?

Thermoformen ist ein Fertigungsprozess, bei dem eine Kunststoff- oder Verbundplatte auf eine formbare Temperatur erhitzt wird. Sobald sie formbar ist, wird sie in einer Form zu einer bestimmten Gestalt geformt und anschließend zugeschnitten, um ein verwendbares Produkt zu erhalten.

Die entscheidende Rolle des Vakuums

Es wird ein Vakuum angelegt, um das erhitzte Material fest gegen die Oberfläche der Form zu ziehen. Dies stellt sicher, dass jedes Detail und jede Kontur der Form perfekt reproduziert wird, indem eingeschlossene Luft entfernt und ein dichtes, porenfreies Teil gewährleistet wird.

Wie Vakuum-Thermoformmaschinen funktionieren

Diese Maschinen integrieren die Heiz- und Vakuumstufen in einen einzigen, gesteuerten Prozess. Das Verbundmaterial wird erhitzt, zur Formstation transportiert und dann wird ein Vakuum angelegt, um es in oder über die Form zu ziehen und so das Endteil zu formen.

Erklärung der wichtigsten Fertigungslösungen

Die Wahl der Lösung hängt vom Material, der Komplexität des Teils und den Produktionszielen ab. Die beiden Hauptansätze sind Heiß- und Kaltpressen.

Heißvakuumpressen

Bei dieser Methode werden Wärme und Druck gleichzeitig angewendet. Die Presse erhitzt das Verbundmaterial auf seine Aushärtungstemperatur, während das Vakuum Luft entfernt und eine Presse mechanische Kraft ausübt. Dies beschleunigt den Aushärtezyklus erheblich.

Dieser Prozess ist ideal für die Massenproduktion, bei der die Zykluszeit ein entscheidender Faktor ist.

Kaltvakuumpressen

Beim Kaltpressen kann die anfängliche Formgebung und Vakuumapplikation bei oder nahe Raumtemperatur erfolgen. Das Teil wird unter Vakuum konsolidiert und kann später in einem Ofen ohne direkten Druck der Presse selbst ausgehärtet werden.

Dieser Ansatz wird oft für größere Strukturen oder Materialien verwendet, die empfindlich auf schnelle Temperaturwechsel reagieren, wobei die Materialintegrität Vorrang vor der Geschwindigkeit hat.

Komplette Fertigungsanlagen

Die fortschrittlichsten Lösungen sind komplette, integrierte Fertigungsanlagen. Dies sind nicht nur einzelne Maschinen, sondern End-to-End-Systeme, die Materialvorbereitung, Formgebung, Aushärtung und Endbearbeitung abdecken.

Diese „individuellen Lösungen“ werden kundenspezifisch gebaut, um einen bestimmten Produktionsprozess zu optimieren, mit dem Ziel, die Qualität zu maximieren und die Kosten für ein bestimmtes Verbundteil zu minimieren.

Die Abwägungen verstehen

Jede Fertigungsentscheidung beinhaltet ein Abwägen konkurrierender Faktoren. Das Verständnis dieser Faktoren ist der Schlüssel zur Auswahl des richtigen Prozesses.

Heißpressen: Geschwindigkeit vs. Energiekosten

Der Hauptvorteil des Heißpressens ist die Geschwindigkeit, die zu einem höheren Durchsatz führt. Diese Systeme haben jedoch höhere Anfangsinvestitionskosten und verbrauchen mehr Energie, was die Kosten pro Teil erhöhen kann.

Kaltpressen: Qualität vs. Durchsatz

Das Kaltpressen ist aufgrund längerer Aushärtezyklen in der Regel langsamer. Der Kompromiss ist oft eine geringere innere Spannung im Teil und niedrigere Energiekosten. Es eignet sich gut für Prototypen oder geringe Produktionsmengen, bei denen die Dimensionsstabilität von größter Bedeutung ist.

Integrierte Systeme: Kontrolle vs. Komplexität

Eine komplette Fertigungsanlage bietet eine unübertroffene Kontrolle über den gesamten Prozess und reduziert das Potenzial für menschliche Fehler drastisch. Der Nachteil sind erhebliche Anfangsinvestitionen und Komplexität, die spezielles Fachwissen für den Betrieb und die Wartung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Lösung hängt vollständig vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Das Heißvakuumpressen ist aufgrund seiner schnellen Zykluszeiten die effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Teilequalität und der Minimierung innerer Spannungen liegt: Ein Kaltvakuumpressverfahren ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesskontrolle und Fehlerreduzierung im großen Maßstab liegt: Eine integrierte, komplette Fertigungsanlage liefert die robustesten und reproduzierbarsten Ergebnisse.

Indem Sie Ihren Herstellungsprozess auf Ihre spezifischen Ziele abstimmen, können Sie das volle Leistungs- und Wirtschaftspotenzial von Verbundwerkstoffen ausschöpfen.

Zusammenfassungstabelle:

| Fertigungslösung | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Heißvakuumpressen | Gleichzeitige Hitze und Druck, schnelle Aushärtung | Massenproduktion, geschwindigkeitsorientierte Ziele |

| Kaltvakuumpressen | Formgebung bei Raumtemperatur, geringere Beanspruchung | Maximierung der Teilequalität, Prototypen, geringe Stückzahlen |

| Komplette Fertigungsanlagen | End-to-End-Integration, hohe Kontrolle | Maximale Prozesskontrolle, Fehlerreduzierung im großen Maßstab |

Sind Sie bereit, Ihre Verarbeitung von Verbundwerkstoffen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch starke Möglichkeiten zur tiefgehenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion mit zuverlässigen, maßgeschneiderten Lösungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen