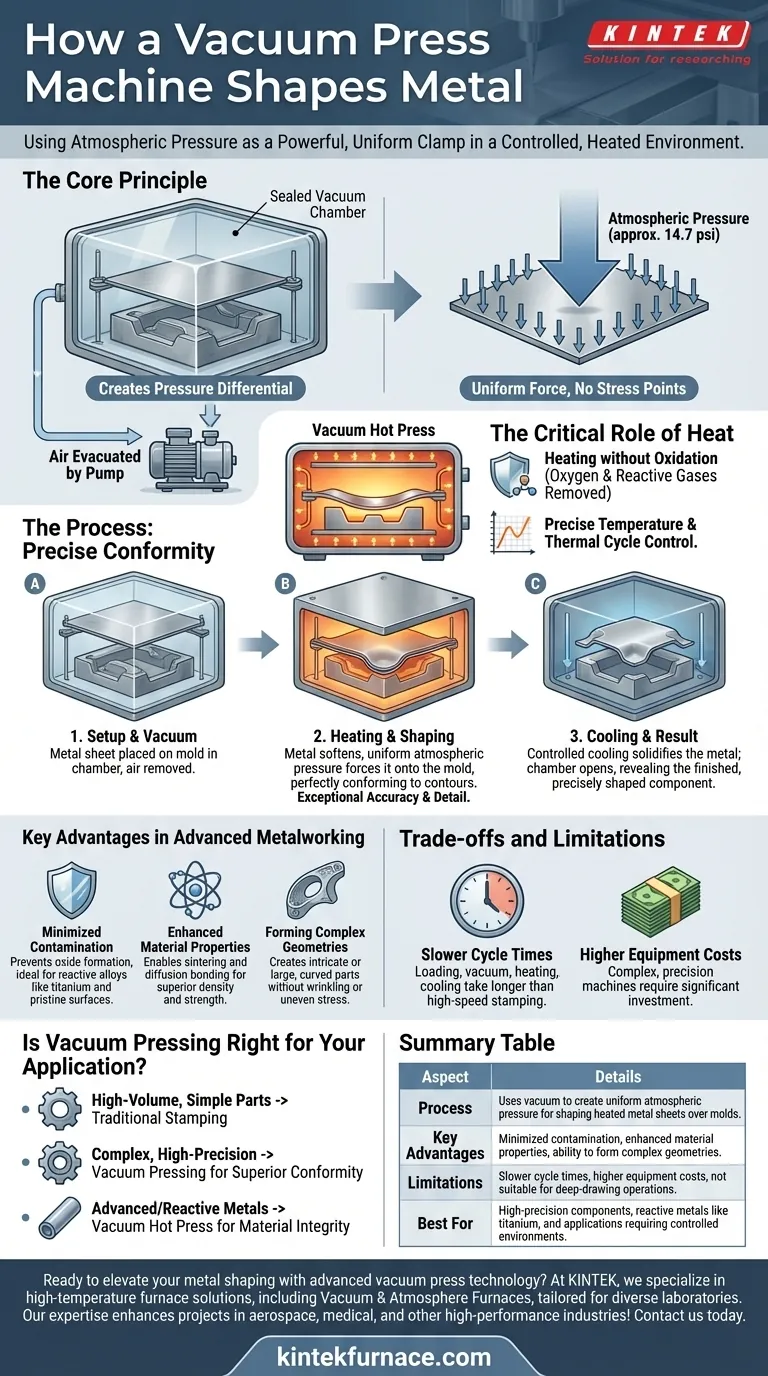

Im Kern formt eine Vakuumpresse Metall, indem sie atmosphärischen Druck als leistungsstarke und perfekt gleichmäßige Klemme nutzt. Der Prozess beinhaltet das Platzieren eines Metallblechs über einer Form in einer versiegelten Kammer und das anschließende Entfernen der Luft von unten. Dies erzeugt eine signifikante Druckdifferenz zwischen dem Inneren der Kammer und der Außenatmosphäre, wodurch das erhitzte, formbare Metallblech präzise an die Form der Matrize angepasst wird.

Der wahre Wert des Vakuumformens in der Metallurgie liegt nicht nur in der Formgebungskraft selbst, sondern in seiner Fähigkeit, eine hochkontrollierte Umgebung zu schaffen. Durch die Kombination von Vakuum mit präziser Temperaturregelung ermöglicht der Prozess die Herstellung komplexer Teile und fortschrittlicher Materialien mit verbesserten Eigenschaften und minimaler Kontamination.

Die Mechanik des Vakuumformens: Mehr als nur Saugen

Der Begriff "Vakuumansaugung" ist etwas irreführend; die Maschine zieht das Metall nicht nach unten. Stattdessen entfernt sie die das Metall von unten stützende Luft, sodass das immense Gewicht der Atmosphäre es nach unten drückt.

Erzeugen des Druckunterschieds

Eine leistungsstarke Pumpe evakuiert die Luft aus dem Raum zwischen dem Metallblech und der Form. Dies erzeugt ein nahezu perfektes Vakuum auf einer Seite des Blechs.

Gleichzeitig ist die Außenseite des Blechs normalem atmosphärischem Druck ausgesetzt, der auf Meereshöhe etwa 14,7 Pfund pro Quadratzoll (psi) beträgt. Dieser scheinbar geringe Druck erzeugt, wenn er auf eine große Oberfläche angewendet wird, Tausende von Pfund an Kraft.

Diese Kraft wird perfekt gleichmäßig über die gesamte Metalloberfläche verteilt, wodurch Spannungspunkte eliminiert werden, die bei mechanischen Klemmen oder Pressen auftreten können.

Die kritische Rolle der Wärme

Im Gegensatz zu Kunststoffen benötigen Metalle erhebliche Wärme, um formbar genug zu werden. Vakuumpressen, die für Metall verwendet werden, sind fast immer Vakuum-Heißpressen.

Die Vakuumkammer ist eine ideale Umgebung zum Erhitzen. Sie ermöglicht es, das Metall gleichmäßig zu erhitzen, ohne das Risiko einer Oxidation, da der Sauerstoff und andere reaktive Gase entfernt wurden. Dies ist entscheidend für die Erhaltung der strukturellen Integrität des Materials.

Erreichen präziser Anpassung

Während das erhitzte Metall weicher wird, drückt der konstante, gleichmäßige atmosphärische Druck es auf die Form. Es folgt jedem Detail und jeder Kontur mit außergewöhnlicher Genauigkeit.

Sobald die Formgebung abgeschlossen ist, kann die kontrollierte Umgebung der Presse auch die Abkühlgeschwindigkeit steuern. Diese Kontrolle über den gesamten thermischen Zyklus ist entscheidend für die Erzielung der gewünschten metallurgischen Eigenschaften im Endprodukt.

Hauptvorteile in der fortgeschrittenen Metallbearbeitung

Die einzigartige Umgebung eines Vakuum-Heißpressenofens bietet Vorteile, die für die Luft- und Raumfahrt, die Medizin und andere Hochleistungsindustrien entscheidend sind.

Minimierte Kontamination

Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert das Vakuum die Bildung von Oxiden und anderen Verunreinigungen auf der Metalloberfläche, insbesondere bei hohen Temperaturen. Dies ist entscheidend bei der Arbeit mit reaktiven Legierungen wie Titan oder der Herstellung von Komponenten mit makellosen Oberflächen.

Verbesserte Materialeigenschaften

Der Prozess dient nicht nur der Formgebung. Die präzise Kontrolle über Temperatur- und Druckzyklen ermöglicht metallurgische Prozesse wie das Sintern (Verschmelzen von Pulvermetall zu einer festen Masse) und das Diffusionsschweißen (Verbinden unterschiedlicher Metalle auf atomarer Ebene). Dies führt zu Materialien mit überragender Dichte, Festigkeit und Leistung.

Formen komplexer Geometrien

Der gleichmäßige Druck ermöglicht die Herstellung komplizierter oder großer, sanft gekrümmter Teile, die mit herkömmlichem Stanzen, das Falten oder ungleichmäßige Spannungen verursachen kann, schwierig oder unmöglich herzustellen wären.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Vakuumpressen eine spezialisierte Technologie mit spezifischen Einschränkungen. Es ist keine universelle Lösung für alle Metallumformungsaufgaben.

Längere Zykluszeiten

Der Prozess des Ladens, Verschließens der Kammer, Erzeugens eines Vakuums, Erhitzens, Formens und Abkühlens ist von Natur aus langsamer als das Hochgeschwindigkeits-Mechanikstanzen. Dies macht es weniger geeignet für die Massenproduktion kostengünstiger Teile.

Höhere Gerätekosten

Vakuum-Heißpressenöfen sind komplexe Präzisionsmaschinen. Die anfänglichen Investitions- und laufenden Betriebskosten sind deutlich höher als bei den meisten konventionellen Pressen.

Material- und Formbeschränkungen

Der Prozess eignet sich am besten zum Formen von Metallblechen. Er ist nicht praktisch für Tiefziehvorgänge, bei denen das Metall erheblich gedehnt werden muss, da dies zu Rissen oder übermäßiger Ausdünnung führen kann.

Ist Vakuumpressen das Richtige für Ihre Anwendung?

Die Wahl der richtigen Umformmethode hängt vollständig von Material, Komplexität und Produktionsvolumenzielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile liegt: Traditionelles mechanisches Stanzen oder Hydroforming ist fast immer kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Komponenten aus Standardlegierungen liegt: Das Vakuumpressen bietet eine überlegene Konformität und Detailgenauigkeit im Vergleich zu vielen anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher oder reaktiver Metalle (wie Titan) liegt: Die kontrollierte, sauerstofffreie Umgebung einer Vakuum-Heißpresse ist entscheidend für die Erhaltung der Materialintegrität und die Erzielung der gewünschten metallurgischen Eigenschaften.

Indem Sie die Prinzipien und Kompromisse verstehen, können Sie das Vakuumpressen nutzen, um eine Bauteilqualität und Materialeigenschaften zu erzielen, die mit herkömmlichen Methoden unmöglich wären.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Nutzt Vakuum, um einen gleichmäßigen atmosphärischen Druck zum Formen erhitzter Metallbleche über Formen zu erzeugen. |

| Hauptvorteile | Minimierte Kontamination, verbesserte Materialeigenschaften, Möglichkeit zur Formgebung komplexer Geometrien. |

| Einschränkungen | Längere Zykluszeiten, höhere Gerätekosten, nicht geeignet für Tiefziehvorgänge. |

| Am besten geeignet für | Hochpräzise Komponenten, reaktive Metalle wie Titan und Anwendungen, die kontrollierte Umgebungen erfordern. |

Bereit, Ihre Metallumformung mit fortschrittlicher Vakuumpresstechnologie zu verbessern? Bei KINTEK sind wir auf Hochtemperaturofenlösungen spezialisiert, einschließlich Vakuum- und Atmosphärenöfen, die auf verschiedene Laboratorien zugeschnitten sind. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Bedürfnisse – für präzise Temperaturregelung, gleichmäßige Erwärmung und minimale Kontamination für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte in der Luft- und Raumfahrt, Medizin und anderen Hochleistungsindustrien verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte