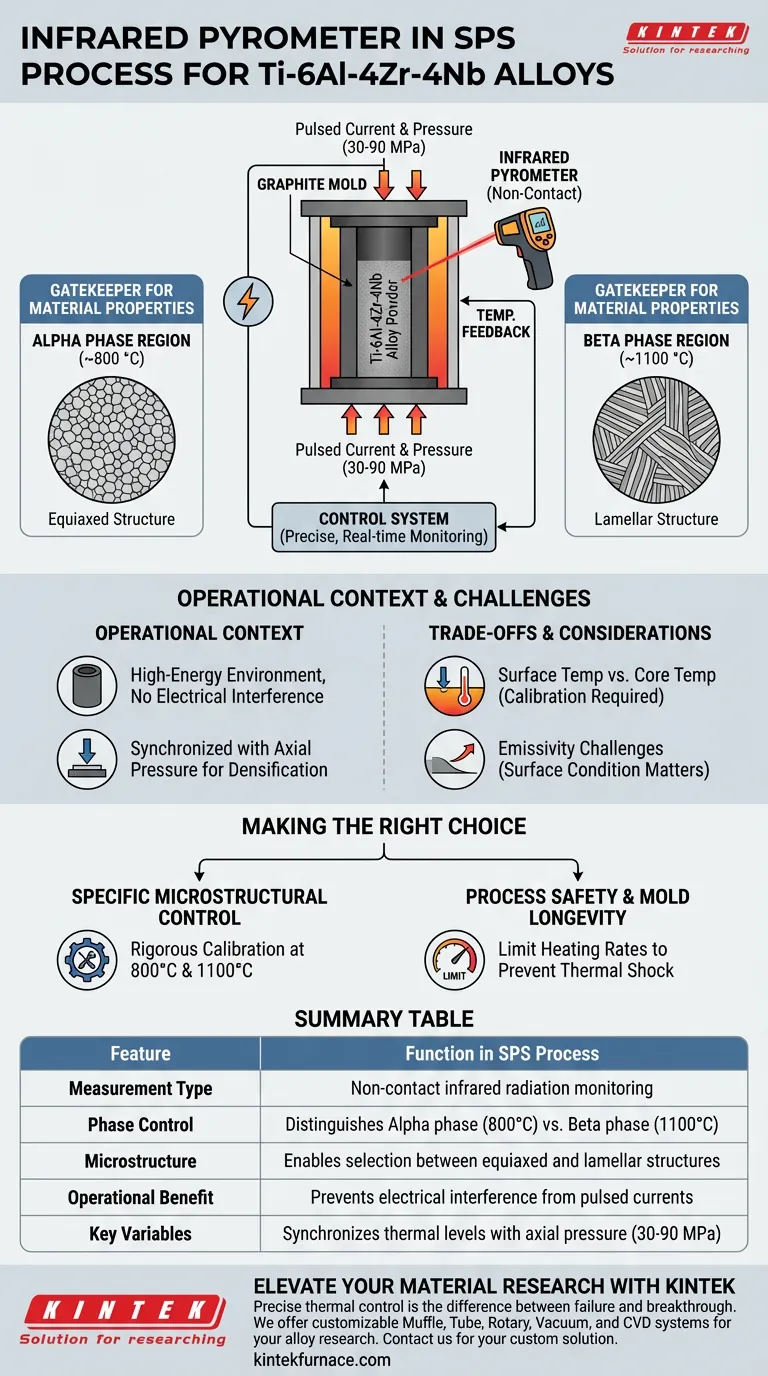

Die Hauptfunktion eines Infrarot-Pyrometers im Funkenplasma-Sinterprozess (SPS) besteht darin, eine präzise, Echtzeit-Temperaturüberwachung ohne Kontakt zu ermöglichen. Dieses Gerät fungiert als zentrale Rückkopplungseinheit für das Steuerungssystem und ermöglicht die exakte thermische Regelung, die für das erfolgreiche Sintern von Ti-6Al-4Zr-4Nb-Legierungen erforderlich ist.

Das Pyrometer dient als kritischer Wächter für die Materialeigenschaften von Ti-6Al-4Zr-4Nb-Legierungen. Indem es zwischen dem Alpha-Phasenbereich bei 800 °C und dem Beta-Phasenbereich bei 1100 °C unterscheidet, ermöglicht es eine präzise Steuerung der endgültigen Mikrostruktur der Legierung.

Die entscheidende Rolle der Phasensteuerung

Unterscheidung von Phasenbereichen

Für Ti-6Al-4Zr-4Nb-Legierungen ist die Temperatur nicht nur eine Variable, sondern der bestimmende Faktor für den Zustand des Materials. Das Infrarot-Pyrometer liefert die Daten, die zur Navigation durch verschiedene Phasenbereiche erforderlich sind.

Es überwacht speziell den Übergang zwischen dem Alpha-Phasenbereich (um 800 °C) und dem Beta-Phasenbereich (um 1100 °C). Ohne diese genaue Rückmeldung ist der Bediener blind für die metallurgischen Veränderungen, die in der Kammer stattfinden.

Regulierung der Mikrostruktur

Die vom Pyrometer gelieferten Messwerte beeinflussen direkt die endgültige physikalische Struktur der Legierung.

Durch das Halten der Temperatur an bestimmten Sollwerten, basierend auf der Pyrometer-Rückmeldung, können Ingenieure bestimmen, ob das Endprodukt gleichachsige oder lamellare Strukturen aufweist. Eine zuverlässige Rückmeldung ist unerlässlich, um sicherzustellen, dass der Prozess die spezifischen mechanischen Eigenschaften liefert, die für die Anwendung erforderlich sind.

Betrieblicher Kontext innerhalb von SPS

Überwachung in einer hochenergetischen Umgebung

Der SPS-Prozess verwendet hochfeste zylindrische Graphitformen, die sowohl als Pulverbehälter als auch als Heizelement dienen.

Da diese Formen hohe Pulsströme leiten, um interne Erwärmung zu erzeugen, können Standard-Kontaktfühler unpraktisch sein oder den elektrischen Pfad stören. Das Infrarot-Pyrometer überwindet dies, indem es die thermische Strahlung aus der Ferne misst und so sicherstellt, dass keine elektrischen Störungen auftreten.

Verwaltung der Verdichtung

Während des Sintervorgangs wird das Legierungspulver axialen Drücken von 30 MPa bis 90 MPa ausgesetzt, um die Verdichtung zu fördern.

Das Pyrometer stellt sicher, dass die angelegte Wärme mit der Druckkurve übereinstimmt. Diese Synchronisation fördert die effiziente atomare Diffusion und stellt sicher, dass die Graphitform die richtige Temperatur erreicht, um die Konsolidierung zu erleichtern, ohne zu überhitzen.

Verständnis der Kompromisse

Oberflächen- vs. Kerntemperatur

Es ist wichtig zu erkennen, dass ein Infrarot-Pyrometer typischerweise die Oberflächentemperatur der Graphitform oder eines bestimmten Schwarzkörperlochs misst und nicht direkt den Pulverkern.

Obwohl Graphit eine ausgezeichnete Wärmeleitfähigkeit aufweist, kann es zu einer leichten thermischen Verzögerung zwischen dem Messpunkt und dem Legierungsmittelpunkt kommen. Eine Kalibrierung ist erforderlich, um sicherzustellen, dass die "gelesene" Temperatur genau mit der tatsächlichen Probentemperatur korreliert.

Emissionsgrad-Herausforderungen

Die Genauigkeit eines Infrarot-Pyrometers hängt von der Emissionsgradeinstellung des Zielmaterials ab.

Wenn sich die Oberflächenbeschaffenheit der Graphitform ändert (z. B. durch Degradation oder Oxidation), kann sich der Emissionsgrad verschieben. Dies kann zu fehlerhaften Temperaturmessungen führen, wenn es nicht überwacht und korrigiert wird, und die Legierung potenziell in einen unbeabsichtigten Phasenbereich bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des SPS-Prozesses für Ti-6Al-4Zr-4Nb-Legierungen zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der spezifischen mikrostrukturellen Kontrolle liegt: Eine rigorose Kalibrierung des Pyrometers an den Sollwerten von 800 °C und 1100 °C ist zwingend erforderlich, um eine präzise Alpha/Beta-Phasenauswahl zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Langlebigkeit der Form liegt: Verwenden Sie das Pyrometer, um die Heizraten streng zu begrenzen und thermische Schocks an der Graphitform unter hohen axialen Drücken zu verhindern.

Eine präzise optische Überwachung verwandelt Temperatur von einer einfachen Metrik in ein Werkzeug für das mikrostrukturelle Engineering.

Zusammenfassungstabelle:

| Merkmal | Funktion im SPS-Prozess |

|---|---|

| Messtyp | Berührungslose Infrarot-Strahlungsüberwachung |

| Phasensteuerung | Unterscheidet Alpha-Phase (800 °C) vs. Beta-Phase (1100 °C) |

| Mikrostruktur | Ermöglicht die Auswahl zwischen gleichachsigen und lamellaren Strukturen |

| Betrieblicher Vorteil | Verhindert elektrische Störungen durch Pulsströme |

| Schlüsselvariablen | Synchronisiert thermische Pegel mit axialem Druck (30-90 MPa) |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer fehlgeschlagenen Probe und einem Durchbruch. Bei KINTEK verstehen wir die Feinheiten des Funkenplasma-Sinterns und der Hochtemperatur-Metallurgie. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um die strengen Anforderungen Ihrer Ti-6Al-4Zr-4Nb-Legierungsforschung zu erfüllen.

Ob Sie eine präzise optische Überwachung oder robuste Hochtemperatur-Laböfen benötigen, unser Ingenieurteam steht bereit, Ihre individuellen Bedürfnisse zu unterstützen. Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden.

Visuelle Anleitung

Referenzen

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultrahochvakuum Beobachtungsfenster KF-Flansch 304 Edelstahl Hochborosilikatglas Schauglas

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Prozesse werden zur Formgebung von Verbundwerkstoffen verwendet? Erforschen Sie Methoden für die Hochleistungsfertigung

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Kernfunktionen eines Vakuum-Heißpressofens bei der Verdichtung von Cr2AlC-Keramiken?

- Wie funktioniert Graphitfilz als Isoliermaterial in FAST-Geräten? Steigern Sie Effizienz & thermische Gleichmäßigkeit

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens zur Herstellung von hochdichten, kohlenstoffnanoröhrenverstärkten Kupfermatrix-Kompositen? Maximale Dichte und Reinheit für überlegene Leistung erzielen

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit