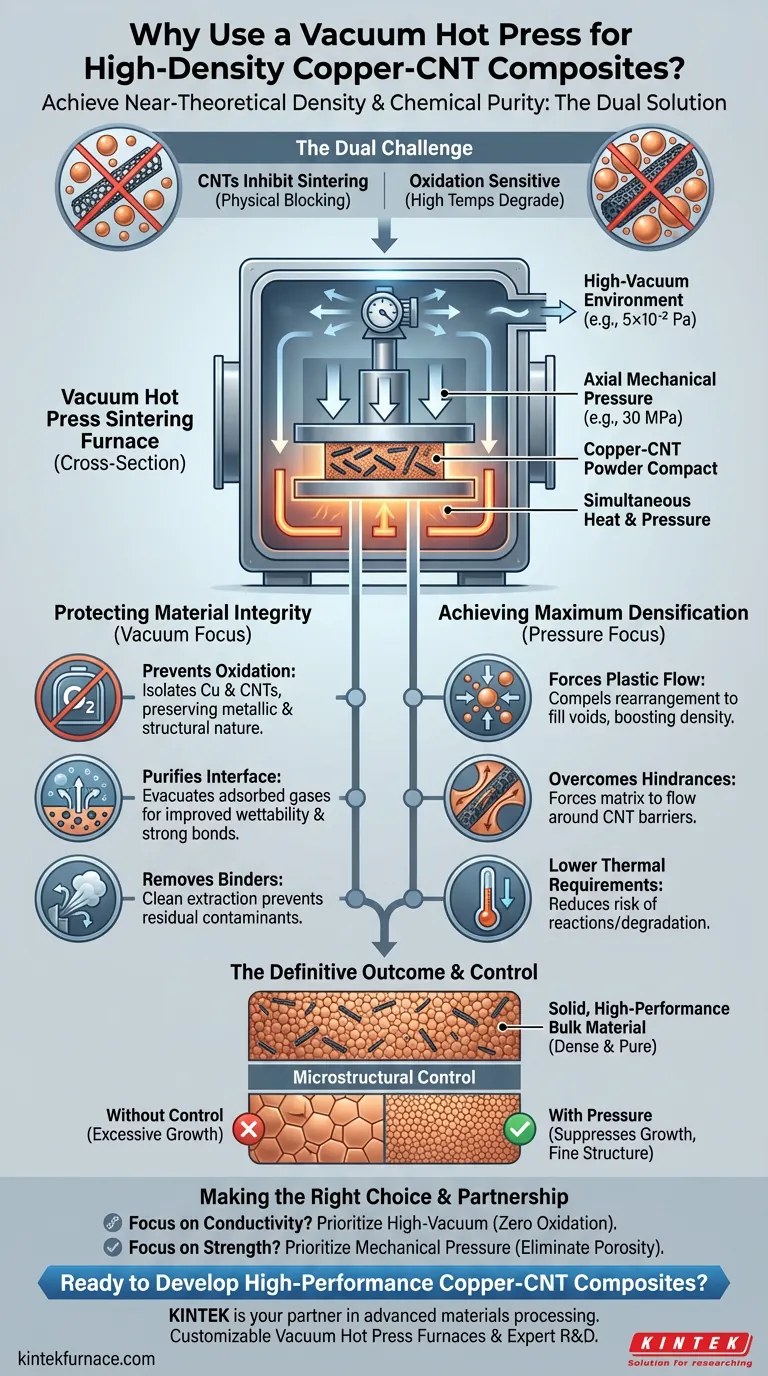

Der Hauptvorteil der Verwendung eines Vakuum-Heißpress-Sinterofens für kohlenstoffnanoröhrenverstärkte (CNT) Kupferkomposite ist die Fähigkeit, nahezu theoretische Dichte zu erreichen und gleichzeitig die chemische Reinheit zu erhalten. Durch die gleichzeitige Anwendung von uniaxialem mechanischem Druck mit Wärme in einer Hochvakuumumgebung überwindet diese Methode die natürliche Tendenz von CNTs, das Sintern zu behindern, erzwingt den Partikelkontakt und verhindert die Oxidation, die die elektrische und mechanische Leistung zerstört.

Kernbotschaft

Die Herstellung von Kupfer-CNT-Kompositen stellt eine doppelte Herausforderung dar: Die Verstärkungen blockieren physisch die Verdichtung, und die Bestandteile sind sehr oxidationsempfindlich. Vakuum-Heißpressen löst beides gleichzeitig, indem mechanische Kraft zum Zerdrücken von Hohlräumen und eine Vakuumatmosphäre verwendet werden, um sicherzustellen, dass die Grenzfläche zwischen dem Kupfer und der Nanoröhre sauber und verbunden bleibt.

Schutz der Materialintegrität

Die chemische Stabilität sowohl der Matrix (Kupfer) als auch der Verstärkung (CNTs) ist die Grundlage für Hochleistungsverbundwerkstoffe. Die Vakuumumgebung ist nicht nur ein Merkmal, sondern eine chemische Notwendigkeit.

Verhinderung von Oxidation

Hohe Temperaturen lösen normalerweise eine schnelle Oxidation von Kupfer aus. Ebenso können Kohlenstoffnanoröhren in sauerstoffreichen Umgebungen abgebaut oder "verbrannt" werden. Die Hochvakuumumgebung (z. B. 5 × 10⁻² Pa) isoliert die Materialien vollständig vom Sauerstoff und bewahrt die metallische Natur des Kupfers und die strukturelle Integrität der CNTs.

Reinigung der Grenzfläche

Um Festigkeit zu erzielen, muss das Kupfer fest mit den CNTs verbunden sein. Vakuumsintern evakuiert effektiv adsorbierte Gase und flüchtige Verunreinigungen aus den Pulverzwischenräumen. Diese "Reinigung" der Oberfläche verbessert die Benetzbarkeit und gewährleistet eine starke Grenzflächenbindung, frei von spröden Oxid-Einschlüssen oder Reaktionsprodukten.

Entfernung von Bindemitteln

Wenn die Pulvermischung Wachsbindemittel zur Formgebung verwendet, erleichtert das Vakuum deren effektive Extraktion während der anfänglichen Heizphasen. Dies verhindert, dass Restkohlenstoff oder Verunreinigungen im fertigen Verbundwerkstoff eingeschlossen werden, was das Material sonst schwächen würde.

Maximale Verdichtung erreichen

Kohlenstoffnanoröhren haben ein hohes Seitenverhältnis und eine hohe Steifigkeit, was den Sinterprozess naturgemäß behindert, indem es das Wachstum von Kupferkörnern verhindert (ein Phänomen, das als "Pinning" bezeichnet wird). Thermische Energie allein ist oft nicht ausreichend, um dies zu überwinden.

Erzwingen von plastischem Fluss

Der Ofen übt axiale mechanische Spannung (oft etwa 30 MPa) direkt auf das Pulver aus. Diese äußere Kraft zwingt die Kupferpartikel zu plastischem Fluss und Umlagerung. Dies füllt zwangsweise die Hohlräume zwischen den Partikeln, die die reine Wärmediffusion allein nicht beseitigen kann.

Überwindung von Sinterhindernissen

CNTs wirken typischerweise als Barrieren für das Wachstum von "Sinterhalsen" (den Brücken zwischen den Partikeln). Die Anwendung von gleichzeitigem Druck ermöglicht es dem Material, diese Behinderung zu überwinden und den Kupfermatrixfluss um die CNTs zu erzwingen, um eine hohe Dichte zu erreichen.

Senkung der thermischen Anforderungen

Da der mechanische Druck die Verdichtung unterstützt, kann der Prozess oft bei relativ niedrigeren Temperaturen im Vergleich zum drucklosen Sintern abgeschlossen werden. Dies ist entscheidend, da niedrigere Temperaturen das Risiko übermäßiger chemischer Reaktionen verringern, die die CNTs abbauen könnten.

Mikrostrukturkontrolle

Die physikalischen Eigenschaften des Verbundwerkstoffs werden durch seine Mikrostruktur bestimmt. Vakuum-Heißpressen bietet eine präzise Kontrolle über die Kornbewegung.

Unterdrückung des Kornwachstums

Hohe Temperaturen über lange Zeiträume können zu übermäßigem Wachstum von Kupferkörnern führen, was die Materialfestigkeit verringert. Der druckunterstützte Mechanismus beschleunigt die Verdichtung und unterdrückt effektiv übermäßiges Kornwachstum. Dies erhält eine feinere Kornstruktur, die zu überlegenen mechanischen Eigenschaften beiträgt.

Verständnis der Kompromisse

Während Vakuum-Heißpressen für Dichte und Reinheit sehr effektiv ist, ist es wichtig, seinen operativen Kontext im Vergleich zu anderen Technologien zu erkennen.

Prozessgeschwindigkeit vs. Feldunterstützte Methoden

Obwohl Heißpressen effizient ist, nutzen Technologien wie SPS (Spark Plasma Sintering) gepulsten Strom, um interne Joulesche Wärme für noch schnellere Aufheizraten zu erzeugen. Folglich kann Standard-Vakuum-Heißpressen längere Zykluszeiten als SPS haben, was Materialien potenziell länger hohen Temperaturen aussetzt, was eine sorgfältige Parameterkontrolle erfordert, um Grenzflächenreaktionen zu vermeiden.

Geometrische Einschränkungen

Die Anwendung von uniaxialem mechanischem Druck beschränkt die Geometrie des Endprodukts im Allgemeinen auf einfache Formen (Scheiben, Zylinder oder Platten). Im Gegensatz zum drucklosen Sintern oder Gießen ist diese Methode nicht geeignet, um komplexe, formgebundene Bauteile ohne anschließende Bearbeitung herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Kupfer-CNT-Komposits zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Hochvakuumfähigkeit, um eine Null-Oxidation der Kupfermatrix zu gewährleisten, da selbst geringe Oxide als Isolatoren wirken.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Verlassen Sie sich auf den axialen mechanischen Druck, um Porosität zu beseitigen, da Hohlräume die primären Ausgangspunkte für strukturelles Versagen sind.

Der Vakuum-Heißpress-Sinterofen bleibt das definitive Werkzeug zur Umwandlung von losen Kupfer-CNT-Pulvern in ein festes, leistungsstarkes Massenmaterial, bei dem Dichte und Reinheit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Nutzen |

|---|---|

| Hochvakuumumgebung | Verhindert Oxidation, entfernt Verunreinigungen und gewährleistet eine saubere, starke Grenzfläche zwischen Kupfer und CNTs. |

| Axialer mechanischer Druck | Erzwingt plastischen Fluss und Partikelumlagerung, um nahezu theoretische Dichte zu erreichen und CNT-Behinderungen zu überwinden. |

| Niedrigere Sintertemperatur | Reduziert die thermische Belastung und minimiert das Risiko von CNT-Abbau und übermäßigem Kornwachstum. |

| Mikrostrukturkontrolle | Unterdrückt übermäßiges Kornwachstum und erhält eine feine Kornstruktur für überlegene mechanische Festigkeit. |

Bereit für die Entwicklung von Hochleistungs-Kupfer-CNT-Kompositen?

Die Erzielung maximaler Dichte und chemischer Reinheit ist entscheidend für die elektrische und mechanische Leistung Ihrer fortschrittlichen Verbundwerkstoffe. Die Herausforderungen der CNT-Verstärkung und der Oxidationsempfindlichkeit erfordern einen präzisen und kontrollierten Sinterprozess.

KINTEK ist Ihr Partner für fortschrittliche Materialverarbeitung. Mit fundierter F&E und Fertigung bietet KINTEK Vakuum-Heißpress-Sinteröfen und andere Hochtemperatur-Laborsysteme, die alle für Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar sind.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien zu erschließen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Verbundwerkstoffentwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung