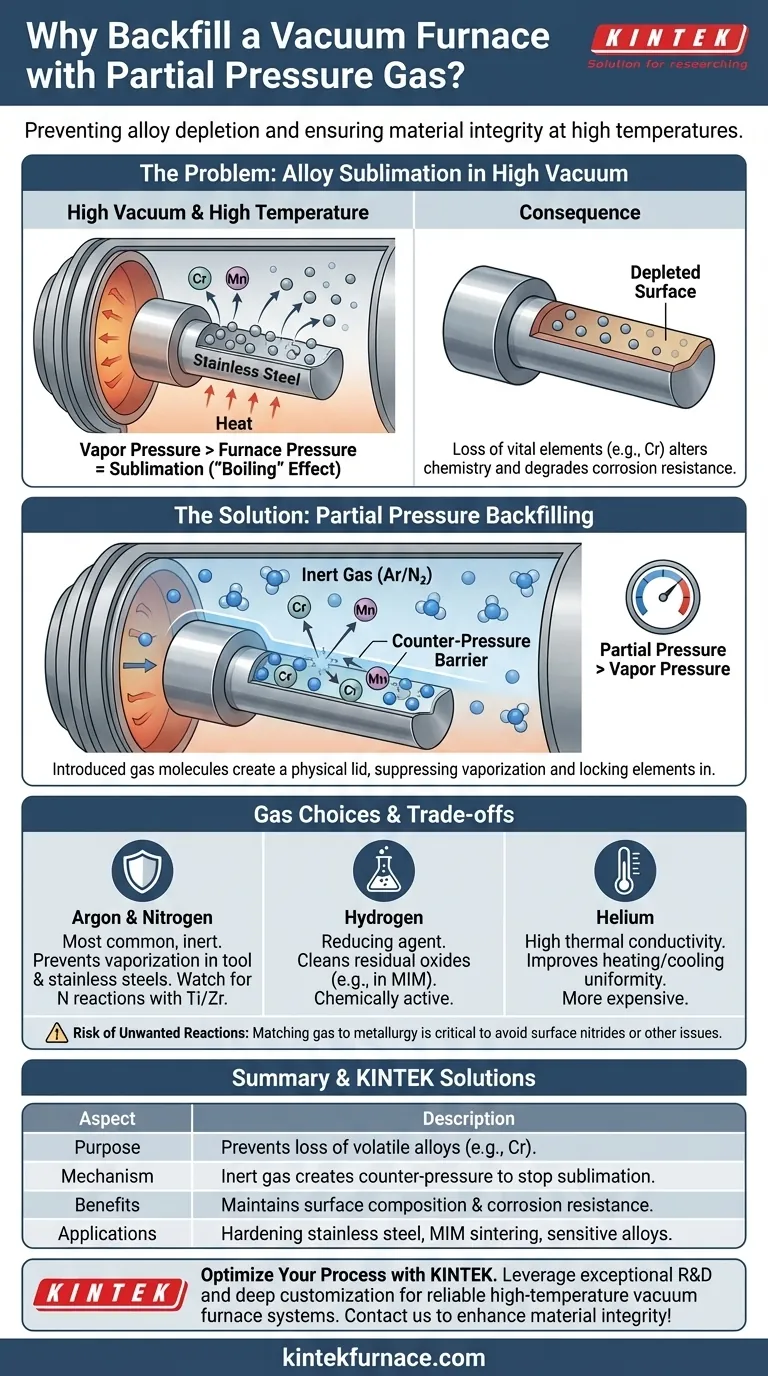

Im Grunde ist die Beaufschlagung eines Vakuumofens mit einem Teildruckgas eine präzise Technik, die eingesetzt wird, um zu verhindern, dass essentielle Legierungselemente bei hohen Temperaturen von der Oberfläche eines Teils „abkochen“. Dies ist besonders kritisch bei Prozessen wie dem Härten von rostfreiem Stahl, bei denen das Ziel ist, die Verdampfung von Chrom zu unterdrücken, das für die Korrosionsbeständigkeit unerlässlich ist.

Die grundlegende Herausforderung besteht darin, dass ein Hochvakuum es bestimmten Metallen bei hohen Temperaturen leicht macht, in den gasförmigen Zustand überzugehen. Die Einführung eines Teildrucks eines Inertgases wirkt als physikalische Barriere und erzeugt gerade genug Druck, um diese flüchtigen Elemente in der Oberfläche des Teils zu halten, ohne die Vorteile des Vakuums zu beeinträchtigen.

Die Physik des Dampfdrucks im Vakuum

Um zu verstehen, warum ein Rückfüllen notwendig ist, müssen wir zunächst das Zusammenspiel von Temperatur, Druck und den Materialien selbst betrachten.

Die Natur des Dampfdrucks

Jeder Feststoff und jede Flüssigkeit hat einen Dampfdruck, der der natürliche Druck ist, der von seiner gasförmigen Form ausgeübt wird. Dieser Druck steigt exponentiell mit steigender Temperatur.

Bei Raumtemperatur und normalem atmosphärischem Druck ist der Dampfdruck von Metallen vernachlässigbar. In der Hochtemperatur-Niederdruckumgebung eines Vakuumofens ändert sich dies jedoch dramatisch.

Die Rolle des Vakuums

Ein Vakuumofen funktioniert, indem er Luft entfernt, wodurch das Risiko von Oxidation und anderen Verunreinigungen beseitigt wird. Entscheidend ist, dass er auch den atmosphärischen Druck entfernt.

Dies erzeugt eine massive Druckdifferenz zwischen der Ofenumgebung und dem Dampfdruck der Legierungselemente im Metallteil.

Der „Siedeeffekt“ bei hohen Temperaturen

Wenn ein Teil in einem Vakuum erhitzt wird, kann der Dampfdruck bestimmter Elemente (wie Chrom, Mangan oder Kupfer) den extrem niedrigen Druck des Ofens übersteigen.

Dies führt dazu, dass diese Elemente sublimieren – direkt von einem Feststoff in ein Gas übergehen. Dies ist funktionell dasselbe wie das Sieden von Wasser, wenn sein Dampfdruck den atmosphärischen Druck übersteigt. Die Elemente kochen buchstäblich von der Oberfläche des Teils ab.

Die Konsequenz: Legierungsverarmung

Dies ist kein geringfügiger Effekt. Der Verlust dieser Elemente von der Oberfläche kann die Chemie des Teils grundlegend verändern.

Bei einem Edelstahlteil kann der Verlust von Oberflächenchrom (Chromverarmung) dessen Korrosionsbeständigkeit erheblich beeinträchtigen und den Zweck der Verwendung dieser Legierung von vornherein zunichtemachen.

Wie Teildruck-Rückfüllen das Problem löst

Das Teildruck-Rückfüllen ist die elegante Lösung für diese metallurgische Herausforderung. Dabei wird bewusst eine kleine, kontrollierte Menge eines spezifischen Gases zurück in die Ofenkammer geleitet.

Erzeugen eines „Gegendrucks“

Das Rückfüllgas, typischerweise inert wie Argon oder Stickstoff, erhöht den Gesamtdruck im Ofen.

Dieser neue Druck, obwohl immer noch weit unter atmosphärischem Niveau, ist so berechnet, dass er gerade hoch genug ist, um den Dampfdruck des flüchtigen Elements zu übersteigen, das Sie schützen möchten.

Der Mechanismus der Unterdrückung

Die Moleküle des Rückfüllgases wirken als physikalische Barriere. Sie bombardieren die Oberfläche des Teils und bilden effektiv einen „Deckel“, der verhindert, dass die Metallatome in das Vakuum entweichen.

Dies unterdrückt die Sublimation und hält die Legierungszusammensetzung dort stabil, wo es am wichtigsten ist: an der Oberfläche.

Verständnis der Kompromisse und Gasauswahl

Die Wahl des Rückfüllgases und des Druckniveaus ist nicht willkürlich; sie hängt vom zu verarbeitenden Material und dem gewünschten Ergebnis ab.

Das richtige Gas wählen

- Argon & Stickstoff: Dies sind die häufigsten Optionen zur Unterdrückung der Verdampfung. Sie sind inert, weit verbreitet und hochwirksam für Prozesse wie das Härten von Werkzeugstählen und Edelstählen.

- Wasserstoff: Dieses Gas wird verwendet, wenn auch eine chemische Reaktion gewünscht ist. Bei Prozessen wie dem Metallspritzgießen (MIM) bietet eine Wasserstoffatmosphäre nicht nur Teildruck, sondern wirkt auch als Reduktionsmittel, das Restoxide von den Teilen entfernt.

- Helium: Aufgrund seiner hohen Wärmeleitfähigkeit kann Helium manchmal zur Verbesserung der Gleichmäßigkeit des Heizens und Kühlens eingesetzt werden, obwohl es eine teurere Option ist.

Das Risiko unerwünschter Reaktionen

Obwohl „inerte“ Gase als nicht reaktiv ausgewählt werden, kann selbst Stickstoff bei sehr hohen Temperaturen mit bestimmten Metallen reagieren. Zum Beispiel kann Stickstoff auf der Oberfläche von Titan- oder Zirkoniumlegierungen Nitride bilden, was unerwünscht sein kann.

Dies unterstreicht die Bedeutung der Abstimmung von Gas und Prozessparametern auf die spezifische Metallurgie des Bauteils. Das Ziel ist ein empfindliches Gleichgewicht – genügend Druck, um die Verdampfung zu unterdrücken, aber nicht so viel, dass das Ausgasen behindert oder unerwünschte chemische Reaktionen verursacht werden.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung von Teildruck ist eine strategische Entscheidung, die auf Ihrem primären metallurgischen Ziel basiert.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Legierungsverarmung in Stählen liegt: Verwenden Sie einen Teildruck von Argon oder Stickstoff, der so berechnet ist, dass er den Dampfdruck von Chrom bei Ihrer Zieltemperatur übersteigt.

- Wenn Ihr Hauptaugenmerk auf dem Sintern und der Oxidreduktion liegt (z.B. MIM): Ein Teildruck von Wasserstoff ist wahrscheinlich notwendig, um sowohl eine physikalische Barriere als auch eine chemisch aktive reduzierende Umgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für hochsensible Legierungen liegt: Möglicherweise müssen Sie mit einem stärkeren Vakuum arbeiten und Ihre Spitzentemperatur sorgfältig begrenzen, um unter dem kritischen Verdampfungspunkt der Legierung zu bleiben.

Letztendlich ermöglicht Ihnen die Beherrschung der Teildruckkontrolle, die volle Leistungsfähigkeit eines Vakuums zu nutzen und gleichzeitig die Materialintegrität Ihrer Komponenten präzise zu schützen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zweck | Verhindert die Verdampfung flüchtiger Legierungselemente (z.B. Chrom) bei hohen Temperaturen in einer Vakuumumgebung. |

| Mechanismus | Führt inertes Gas (z.B. Argon, Stickstoff) ein, um einen Gegendruck zu erzeugen, der die Sublimation unterdrückt. |

| Wichtige Vorteile | Bewahrt die Oberflächenlegierungszusammensetzung, verhindert den Verlust der Korrosionsbeständigkeit und ermöglicht eine präzise Prozesskontrolle. |

| Häufig verwendete Gase | Argon, Stickstoff, Wasserstoff (zur Reduktion), Helium (für thermische Gleichmäßigkeit). |

| Anwendungen | Härten von rostfreiem Stahl, Sintern im MIM-Verfahren, Verarbeitung empfindlicher Legierungen ohne Verarmung. |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Individualisierung stellt sicher, dass diese Lösungen präzise Ihre einzigartigen experimentellen Anforderungen erfüllen, wie z.B. die Verhinderung von Legierungsverarmung durch Teildruckregelung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialintegrität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung