Im Kern bietet ein keramisch/metallischer Verbundwerkstoff, der durch eine Vakuumpresse hergestellt wird, eine überlegene Kombination aus hoher Festigkeit, außergewöhnlicher Verschleißfestigkeit und robuster thermischer Stabilität. Der Vakuum-Heißpressprozess ist entscheidend für die Herstellung eines dichten, nicht porösen Materials, was die Quelle dieser Hochleistungseigenschaften ist.

Der wahre Vorteil liegt nicht nur in den Eigenschaften der Keramik und des Metalls, sondern darin, wie der Vakuumpressprozess sie zu einem nahezu perfekten, vollständig dichten Verbundwerkstoff schmiedet, frei von den Fehlern und Verunreinigungen, die die Leistung beeinträchtigen.

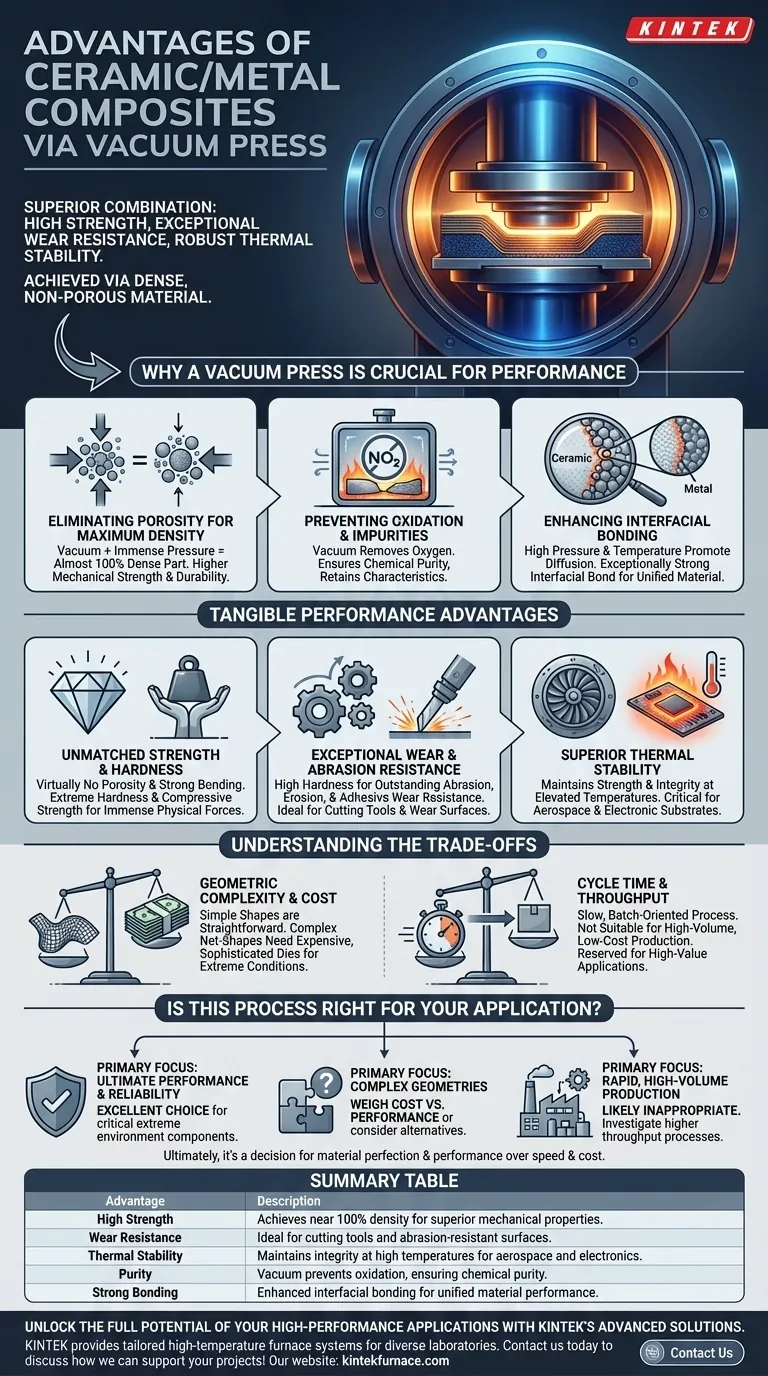

Warum eine Vakuumpresse für die Leistung entscheidend ist

Der Herstellungsprozess ist untrennbar mit den Eigenschaften des Endmaterials verbunden. Die Verwendung einer Vakuum-Heißpresse ist eine bewusste Entscheidung, um ein Material mit minimalen Fehlern und maximaler Leistung zu schaffen.

Beseitigung der Porosität für maximale Dichte

Die Kombination aus Vakuum und immensem Druck verdichtet die Keramik- und Metallpulver physikalisch. Dieser Prozess presst Lücken und Lufteinschlüsse heraus, was zu einem Endteil führt, das fast zu 100 % dicht ist.

Porosität ist ein Hauptfehlerpunkt in Materialien, und deren Beseitigung führt direkt zu einer signifikant höheren mechanischen Festigkeit und Haltbarkeit.

Verhinderung von Oxidation und Verunreinigungen

Das Erhitzen von Metallen auf die für das Sintern erforderlichen hohen Temperaturen verursacht typischerweise Oxidation, was deren Eigenschaften verschlechtert. Die VakUum-Umgebung entfernt den Sauerstoff und verhindert diese unerwünschten chemischen Reaktionen.

Dies stellt sicher, dass der endgültige Verbundwerkstoff chemisch rein ist und dass sowohl die Keramik- als auch die Metallkomponenten ihre beabsichtigten Eigenschaften beibehalten.

Verbesserung der Grenzflächenbindung

Der bei dem Prozess angewandte hohe Druck und die hohe Temperatur fördern die Diffusion an der Grenze zwischen den Keramik- und Metallpartikeln. Dies erzeugt eine außergewöhnlich starke Grenzflächenbindung.

Diese robuste Bindung ermöglicht es dem Verbundwerkstoff, als ein einziges, einheitliches Material zu fungieren und Lasten effektiv zwischen der harten Keramik und der zäheren Metallmatrix zu übertragen.

Die spürbaren Leistungsvorteile

Die durch das Vakuumpressverfahren erzeugte nahezu perfekte Mikrostruktur führt direkt zu einer Reihe hochgradig wünschenswerter Ingenieureigenschaften.

Unübertroffene Festigkeit und Härte

Mit praktisch keiner Porosität und starken inneren Bindungen weisen diese Verbundwerkstoffe extreme Härte und Druckfestigkeit auf. Dies macht sie ideal für Komponenten, die immensen physikalischen Kräften standhalten müssen, ohne sich zu verformen oder zu brechen.

Außergewöhnliche Verschleiß- und Abriebfestigkeit

Die hohe Härte, die hauptsächlich von der Keramikphase herrührt, bietet hervorragende Beständigkeit gegen Abrieb, Erosion und adhäsiven Verschleiß. Deshalb werden diese Materialien für hochwertige Schneidwerkzeuge und verschleißfeste Oberflächen verwendet.

Überlegene thermische Stabilität

Diese Verbundwerkstoffe behalten ihre Festigkeit und strukturelle Integrität bei erhöhten Temperaturen bei, bei denen die meisten herkömmlichen Metalle versagen würden. Diese Eigenschaft ist entscheidend für anspruchsvolle Luft- und Raumfahrtkomponenten wie Turbinenteile und für elektronische Substrate, die Wärme effektiv ableiten müssen.

Die Kompromisse verstehen

Kein einzelner Prozess ist für jede Situation perfekt. Das Verständnis der Grenzen des Vakuum-Heißpressens ist der Schlüssel zu einer fundierten Entscheidung.

Geometrische Komplexität und Kosten

Einfache Formen wie Platten, Blöcke und Zylinder lassen sich mit dieser Methode problemlos herstellen. Die Herstellung komplexer, näherungsgenauer Teile (Net-Shape) stellt jedoch eine erhebliche Herausforderung dar.

Dafür sind hochspezialisierte und teure Pressformen erforderlich, die der extremen Temperatur und dem Druck standhalten, wodurch die Werkzeugkosten ein wichtiger Faktor für komplizierte Designs sind.

Zykluszeit und Durchsatz

Das Vakuum-Heißpressen ist ein inhärent langsamer, chargenorientierter Prozess. Die für das Erhitzen, Pressen und Abkühlen benötigte Zeit begrenzt den Durchsatz, was es für die Massenproduktion zu niedrigen Kosten ungeeignet macht.

Dieser Prozess ist für hochwertige Anwendungen reserviert, bei denen die außergewöhnliche Leistung die längere Herstellungszeit und die damit verbundenen Kosten rechtfertigt.

Ist dieser Prozess für Ihre Anwendung geeignet?

Die Wahl dieses Materials und Prozesses hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung und Zuverlässigkeit liegt: Vakuumpresste Verbundwerkstoffe sind eine ausgezeichnete Wahl für kritische Komponenten in extremen Umgebungen, in denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Sie müssen die hohen Kosten für spezialisierte Formen sorgfältig gegen die Leistungssteigerung abwägen oder alternative Verfahren in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf schneller Massenproduktion liegt: Diese Methode ist wahrscheinlich ungeeignet, und Sie sollten Prozesse untersuchen, die auf einen höheren Durchsatz ausgerichtet sind.

Letztendlich ist die Wahl eines vakuumpressten Keramik/Metall-Verbundwerkstoffs eine Entscheidung, die die Materialperfektion und Leistung über die Herstellungsgeschwindigkeit und die Kosten stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Festigkeit | Erreicht nahezu 100% Dichte für überlegene mechanische Eigenschaften. |

| Verschleißfestigkeit | Ideal für Schneidwerkzeuge und abriebfeste Oberflächen. |

| Thermische Stabilität | Behält die Integrität bei hohen Temperaturen für Luft- und Raumfahrt sowie Elektronik bei. |

| Reinheit | Vakuum verhindert Oxidation und gewährleistet chemische Reinheit. |

| Starke Bindung | Verbesserte Grenzflächenbindung für ein einheitliches Materialverhalten. |

Entfesseln Sie das volle Potenzial Ihrer Hochleistungsanwendungen mit den fortschrittlichen Lösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern zuverlässige Keramik/Metall-Verbundwerkstoffe für kritische Anwendungen. Sind Sie bereit, Ihre Materialleistung zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen