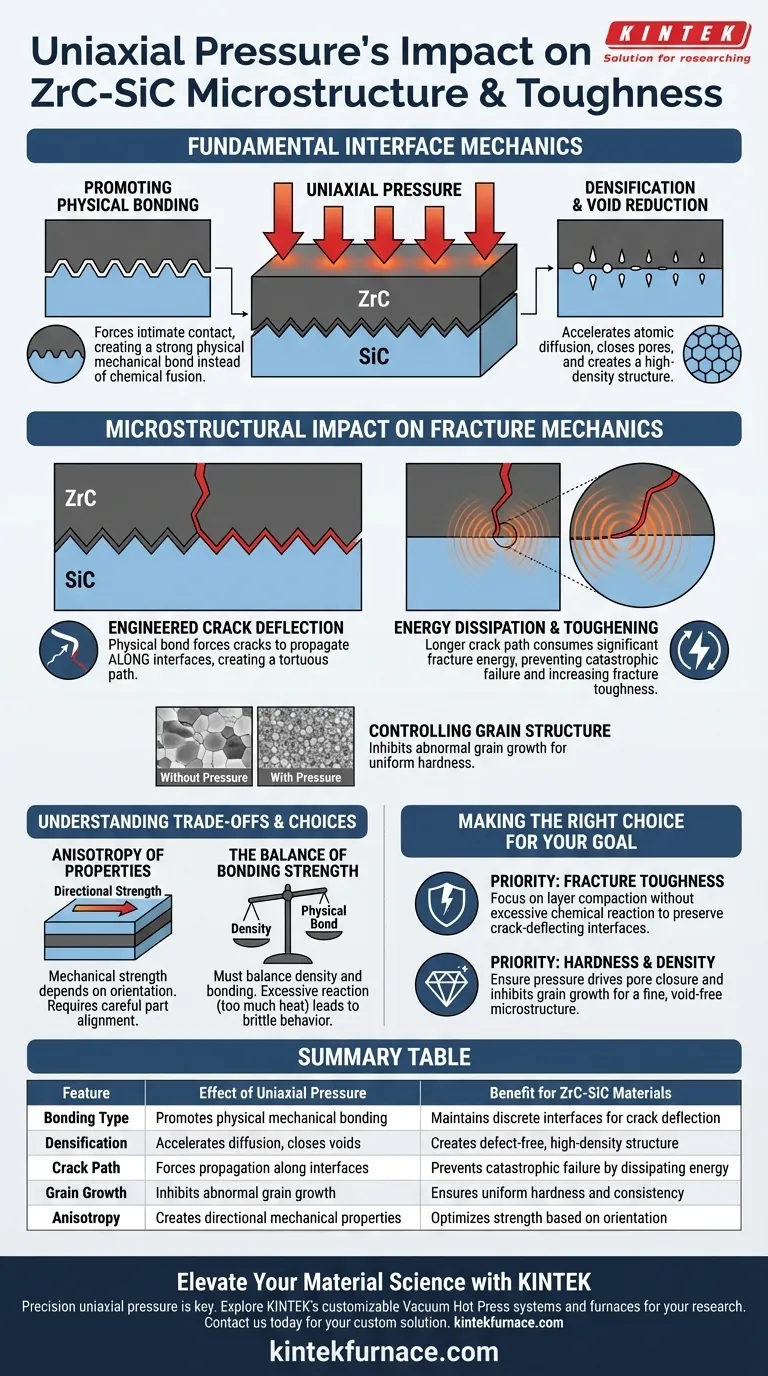

Der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck bestimmt grundlegend die Grenzflächenmechanik von geschichteten ZrC-SiC-Materialien. Indem die Schichten in engen Kontakt gebracht werden, fördert der Druck eine starke physikalisch-mechanische Bindung und minimiert gleichzeitig die Bildung komplexer chemischer Reaktionsphasen. Diese spezifische mikrostrukturelle Anordnung ist entscheidend für die Herstellung eines zähen Materials, das Risse unter Belastung ablenken kann.

Kernbotschaft Der kontinuierliche Druck verdichtet das Material nicht nur; er gestaltet ein spezifisches Bruchverhalten. Indem die physikalische Bindung zwischen den Schichten der chemischen Verschmelzung vorgezogen wird, schafft der Prozess Wege für die Rissablenkung, die Bruchenergie verbraucht und katastrophales Versagen erheblich verhindert.

Der Mechanismus der Zwischenschichtbindung

Förderung des physikalischen Kontakts gegenüber chemischer Reaktion

Die Hauptfunktion des uniaxialen Drucks besteht darin, die unterschiedlichen Schichten von ZrC und SiC in engen, kontinuierlichen Kontakt zu zwingen.

Anstatt eine tiefe chemische Reaktion zu ermöglichen, die die Schichten zu einem einzigen spröden Block verschmilzt, fördert der Druck eine physikalisch-mechanische Bindung. Dieser Unterschied ist entscheidend für die Aufrechterhaltung der diskreten geschichteten Architektur, die für die Zähigkeitsmechanismen des Materials notwendig ist.

Verdichtung und Porenreduzierung

Die Anwendung eines konstanten axialen Drucks wirkt als unterstützende treibende Kraft für die atomare Diffusion während der Haltephase des Sinterns.

Dieser Druck erleichtert das Schließen von Poren und das Füllen von Hohlräumen zwischen den einzelnen Schichten. Das Ergebnis ist eine hochdichte Struktur, in der die Schichten fest gepackt sind, wodurch Defekte reduziert werden, die als Ausgangspunkte für Versagen dienen könnten.

Mikrostruktureller Einfluss auf die Bruchmechanik

Konstruierte Rissablenkung

Die physikalische Natur der durch uniaxialen Druck erzeugten Bindung bestimmt, wie sich das Material beim Reißen verhält.

Da die Schichten mechanisch gebunden und nicht chemisch verschmolzen sind, werden Risse gezwungen, sich entlang der Grenzfläche der Schichten auszubreiten, anstatt gerade durch sie hindurchzuschneiden. Diese Ablenkung erzeugt einen gewundenen Rissweg, der ein sofortiges, katastrophales Versagen der Komponente verhindert.

Energieableitung und Zähigkeitssteigerung

Der Prozess der Rissablenkung entlang der geschichteten Grenzflächen verbraucht eine erhebliche Menge an Bruchenergie.

Indem der Riss gezwungen wird, eine längere Strecke zurückzulegen und die Richtung zu ändern, absorbiert die Mikrostruktur effektiv Energie. Dies führt zu einem Material mit signifikant verbesserter Bruchzähigkeit, was es weitaus widerstandsfähiger macht als eine monolithische Keramik aus denselben Materialien.

Kontrolle der Kornstruktur

Eine präzise Druckanwendung hemmt abnormales Kornwachstum während der Hochtemperatursinterphase.

Dies stellt sicher, dass die Mikrostruktur fein und gleichmäßig verteilt bleibt. Eine konsistente Kornstruktur ist entscheidend für die Aufrechterhaltung einer gleichmäßigen Härte und die Verhinderung lokalisierter Schwachstellen innerhalb der Keramikschichten.

Verständnis der Kompromisse

Anisotropie der Eigenschaften

Es ist wichtig zu erkennen, dass uniaxialer Druck eine Mikrostruktur mit gerichteten Eigenschaften erzeugt.

Das Material weist unterschiedliche mechanische Festigkeiten auf, je nachdem, ob die Kraft parallel oder senkrecht zu den gepressten Schichten angelegt wird. Obwohl dies für die Rissablenkung vorteilhaft ist, erfordert es eine sorgfältige Ausrichtung des Endteils während des Gebrauchs.

Das Gleichgewicht der Bindungsstärke

Es besteht ein feines Gleichgewicht zwischen der Erzielung ausreichender Dichte und der Aufrechterhaltung der gewünschten physikalischen Bindung.

Wenn die Bindung zu chemisch reaktiv wird (oft aufgrund übermäßiger Temperatur und nicht des Drucks), können sich die Schichten zu vollständig verschmelzen. Dies würde die für die Rissablenkung benötigte Grenzfläche beseitigen und das Material zu einem spröden Verhalten zurückführen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von ZrC-SiC-Schichtmaterialien zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Priorisieren Sie Druckparameter, die die Schichtverdichtung sicherstellen, ohne übermäßige chemische Reaktionen zu induzieren, und bewahren Sie die physikalischen Grenzflächen, die für die Rissablenkung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Härte und Dichte liegt: Stellen Sie sicher, dass der Druck ausreicht, um die Porenschließung zu fördern und das Kornwachstum zu hemmen, was zu einer feinen, porenfreien Mikrostruktur führt.

Letztendlich liegt der Wert des uniaxialen Drucks in seiner Fähigkeit, eine spröde Keramikkomposition in einen schlagzähen Verbundwerkstoff zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des uniaxialen Drucks | Vorteil für ZrC-SiC-Materialien |

|---|---|---|

| Bindungsart | Fördert physikalisch-mechanische Bindung gegenüber chemischer Verschmelzung | Erhält diskrete Grenzflächen für die Rissablenkung |

| Verdichtung | Beschleunigt atomare Diffusion und schließt Hohlräume/Poren | Erzeugt eine defektfreie, hochdichte geschichtete Struktur |

| Rissweg | Erzwingt Rissausbreitung entlang der Schichtgrenzflächen | Verhindert katastrophales Versagen durch Energieableitung |

| Kornwachstum | Hemmt abnormales Kornwachstum während des Sinterns | Gewährleistet gleichmäßige Härte und strukturelle Konsistenz |

| Anisotropie | Erzeugt gerichtete mechanische Eigenschaften | Optimiert die Festigkeit basierend auf spezifischer Spannungsrichtung |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Präzision im uniaxialen Druck ist der Schlüssel zur Umwandlung spröder Keramiken in Hochleistungsverbundwerkstoffe. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK fortschrittliche Vakuum-Warmpress-Systeme, Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle vollständig anpassbar sind, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Ob Sie ZrC-SiC-Schichten der nächsten Generation entwickeln oder die Verdichtung für fortschrittliche Legierungen optimieren, unsere Hochtemperatursysteme bieten die Kontrolle und Zuverlässigkeit, die für bahnbrechende Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Was sind die Schlüsselkomponenten eines Vakuumpresssystems? Wesentliche Teile für gleichmäßigen Druck und Präzision

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was ist die Kernfunktion eines Vakuum-Heißpressofens? Ein Expertenleitfaden zum Erfolg mit TiAl/Ti6Al4V-Verbundwerkstoffen

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpressen und Sintern von Ag-Ti2SnC? Steigerung der Verdichtung

- Welche Rolle spielen Vakuum-Heißpressöfen bei der Entwicklung fortschrittlicher Materialien? Herstellung hochdichter, reiner Materialien

- Warum wird ein Vakuum-Heißpress-Sinterofen gegenüber dem atmosphärischen Sintern für die Herstellung von hochreinem, dichtem Magnesiumoxid als überlegen angesehen? Maximale Dichte und Reinheit erzielen

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität