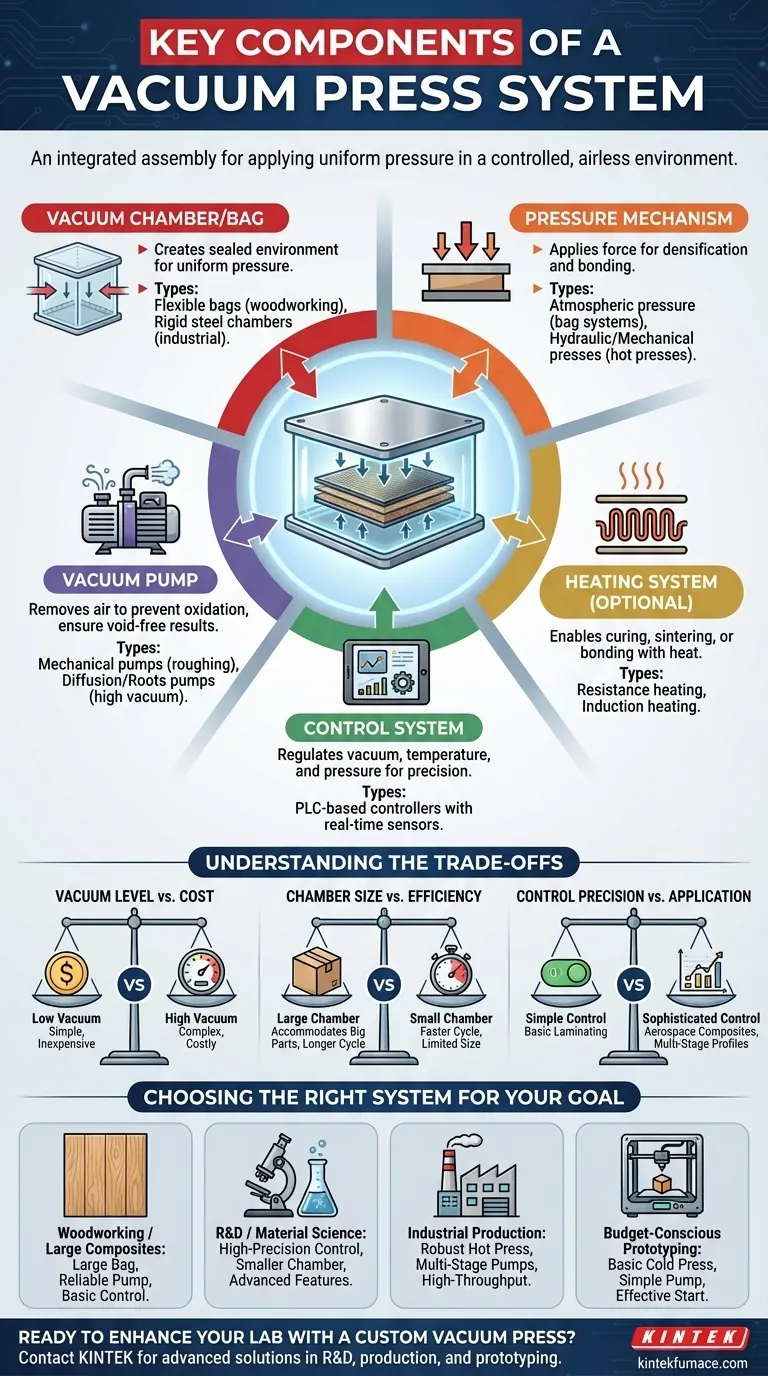

Im Kern ist ein Vakuumpresssystem eine integrierte Baugruppe, die entwickelt wurde, um Materialien in einer kontrollierten, luftfreien Umgebung gleichmäßigen Druck auszuüben. Die Schlüsselkomponenten, die zusammenarbeiten, um dies zu erreichen, sind eine Vakuumkammer oder ein Vakuumbeutel, ein Vakuumerzeuger (Pumpe), ein Druckmechanismus, ein Heizsystem für Heißpressanwendungen und ein Steuersystem zur Regelung des gesamten Prozesses.

Eine Vakuumpresse ist nicht nur eine Ansammlung von Teilen, sondern eine kontrollierte Umgebung, die darauf ausgelegt ist, ein einziges Ziel zu erreichen: die Ausübung gleichmäßigen Drucks im Vakuum. Das Verständnis dafür, wie jede Komponente zur Schaffung und Aufrechterhaltung dieser Umgebung beiträgt, ist der Schlüssel zu vorhersehbaren, qualitativ hochwertigen Ergebnissen.

Die Kernumgebung: Kammer und Druck

Die Hauptfunktion einer Vakuumpresse besteht darin, einen abgedichteten Raum zu schaffen, in dem Druck gleichmäßig auf ein Werkstück ausgeübt werden kann. Dies wird durch die Kammer und den Druckmechanismus selbst erreicht.

Die Vakuumkammer oder der Vakuumbeutel

Diese Komponente ist das abgedichtete Gehäuse, in dem die Arbeit stattfindet. Ihre Form hängt vollständig von der Anwendung ab.

Für Holzbearbeitungs- oder große Verbundstofflaminierungen wird ein flexibler Vinyl- oder Polyurethanbeutel verwendet. Das Werkstück wird hineingelegt und der Beutel an den Rändern versiegelt.

Für industrielle Prozesse wie Sintern oder Diffusionsschweißen ist eine starre, robuste Vakuumkammer aus Stahl erforderlich, um hohen Temperaturen und Drücken standzuhalten.

Der Druckmechanismus

Bei vielen Systemen, insbesondere bei denen, die einen Vakuumbeutel verwenden, ist die „Presse“ einfach der atmosphärische Druck. Durch das Entfernen der Luft aus dem Inneren des Beutels übt die Atmosphäre mit ~14,7 psi eine starke und perfekt gleichmäßige Klemmkraft auf das Werkstück aus.

Bei Heißpressen, die in der Materialwissenschaft und industriellen Fertigung eingesetzt werden, übt eine integrierte hydraulische oder mechanische Presse zusätzliche, kontrollierte Kraft zur Verdichtung und Verklebung aus.

Erzeugung des Vakuums: Das Pumpsystem

Der Vakuumerzeuger ist das Herzstück des Systems und verantwortlich für das Entfernen von Luft und anderen Gasen aus der abgedichteten Kammer oder dem Beutel.

Die Rolle des Vakuumerzeugers

Die Hauptaufgabe der Vakuumpumpe besteht darin, die Kammer evakuieren, Oxidation zu verhindern und eingeschlossene Luft oder flüchtige Stoffe aus dem Material zu entfernen. Dies gewährleistet, dass Laminate porenfrei sind und reaktive Materialien während des Erhitzens nicht kontaminiert werden.

Arten von Vakuumpumpen

Die Art der Pumpe bestimmt das letztendlich erreichbare Vakuumniveau.

Systeme sind oft mehrstufig aufgebaut. Eine mechanische Pumpe (oder „Vorvakuumpumpe“) entfernt den Großteil der Luft. Für höhere Vakuumanforderungen übernehmen dann eine Diffusionspumpe oder eine Roots-Pumpe, um wesentlich niedrigere Drücke zu erreichen, bis hin zu Niveaus wie 7×10-3 Pa für fortgeschrittene Anwendungen.

Die thermische Komponente: Heizsysteme

Für Anwendungen, die Härtung, Verklebung oder Sintern erfordern, ist ein Heizsystem direkt in die Presse integriert. Dies ist das bestimmende Merkmal einer „Vakuumheißpresse“.

Warum Wärme verwendet wird

Wärme wirkt als Katalysator. Sie wird verwendet, um Harze in Verbundwerkstoffen auszuhärten, Pulvermetalle oder Keramiken zu einer festen Masse zu sintern oder die Diffusionsschweißung zwischen zwei ungleichen Materialien zu erleichtern.

Gängige Heizmethoden

Die beiden gängigsten Methoden sind die Widerstandsheizung, bei der elektrischer Strom durch Heizelemente fließt, die das Werkstück umgeben, und die Induktionserhitzung, die elektromagnetische Felder nutzt, um einen leitfähigen Suszeptor oder das Material selbst zu erhitzen.

Präzision und Regelung: Das Steuersystem

Das Steuersystem ist das Gehirn des Betriebs und stellt sicher, dass der gesamte Prozess wiederholbar und präzise ist.

Was es steuert

Dieses System überwacht und passt alle kritischen Parameter in Echtzeit an. Mithilfe eines Netzwerks von Sensoren und einer zentralen Steuerung (häufig eine SPS) verwaltet es den Vakuumgrad, die Heiz- und Abkühlrate sowie den ausgeübten Druck.

Gewährleistung der Prozessintegrität

Bei fortschrittlichen Materialien ist der Prozess nicht statisch. Das Steuersystem ist so programmiert, dass es einem spezifischen Profil folgt und Temperatur und Druck in präzisen Stufen hoch- und herunterfährt, um die gewünschten Materialeigenschaften zu erzielen.

Die Abwägungen verstehen

Die Auswahl oder Konstruktion eines Vakuumpresssystems erfordert ein Gleichgewicht zwischen Leistungsfähigkeit, Komplexität und Kosten.

Vakuumgrad vs. Kosten

Das Erreichen eines Basisvakuums zum Spannen ist relativ einfach und kostengünstig. Das Erreichen eines Hochvakuums für metallurgische Prozesse erfordert mehrstufige Pumpsysteme, die in der Anschaffung und Wartung erheblich komplexer und kostspieliger sind.

Kammergröße vs. Effizienz

Eine größere Kammer kann größere Teile aufnehmen, benötigt aber auch eine leistungsstärkere Pumpe und benötigt länger zum Evakuieren. Dies erhöht sowohl die Anfangsinvestition als auch die Zykluszeit für jeden Vorgang.

Steuerungspräzision vs. Anwendung

Ein einfacher Ein-/Ausschalter für eine Pumpe kann zum Laminieren einer Holzfurnier ausreichen. Die Herstellung von Verbundwerkstoffen in Luft- und Raumfahrtqualität erfordert jedoch ein hochentwickeltes, programmierbares Steuersystem, das präzise, mehrstufige thermische und Druckprofile ausführen kann.

Auswahl des richtigen Systems für Ihr Ziel

Ihre endgültige Konfiguration hängt vollständig von Ihrem Endziel ab. Konzentrieren Sie sich auf die Fähigkeiten, die für Ihre spezifische Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Holzbearbeitung oder großformatigen Verbundwerkstoffen liegt: Ein großes Vakuumbeutelsystem mit einer zuverlässigen mechanischen Pumpe ist Ihre Priorität; eine präzise Temperaturregelung ist oft zweitrangig.

- Wenn Ihr Hauptaugenmerk auf F&E oder Materialwissenschaft liegt: Priorisieren Sie ein System mit hochpräziser Steuerung von Temperatur, Druck und Vakuumgraden, auch wenn die Kammergröße kleiner ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung von Metallen oder Keramiken liegt: Ihr System erfordert ein robustes Heißpressendesign mit fortschrittlichen Heizfunktionen und Hochvakuumeigenschaften durch mehrstufige Pumpen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping liegt: Eine einfache Kaltpressen-Einrichtung, die einen Vakuumbeutel und eine einfache Venturi- oder Membranpumpe verwendet, kann ein sehr effektiver Ausgangspunkt sein.

Indem Sie die Fähigkeiten jeder Komponente an Ihre spezifischen Material- und Prozessanforderungen anpassen, stellen Sie sicher, dass Ihre Vakuumpresse ein leistungsstarkes Werkzeug für Innovation und Produktion ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Gängige Typen |

|---|---|---|

| Vakuumkammer/Beutel | Erzeugt versiegelte Umgebung für gleichmäßigen Druck | Flexible Beutel, Starre Stahlkammern |

| Vakuumpumpe | Entfernt Luft, um Oxidation zu verhindern und porenfreie Ergebnisse zu gewährleisten | Mechanische Pumpen, Diffusionspumpen |

| Druckmechanismus | Übt Kraft zur Verdichtung und Verklebung aus | Atmosphärischer Druck, Hydraulische/mechanische Pressen |

| Heizsystem | Ermöglicht Härtung, Sintern oder Verklebung durch Wärme | Widerstandsheizung, Induktionserhitzung |

| Steuersystem | Regelt Vakuum, Temperatur und Druck für Präzision | SPS-basierte Steuerungen mit Sensoren |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumpresssystem zu erweitern? Bei KINTEK nutzen wir herausragende F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Tiefenanpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Ob Sie in der F&E, der industriellen Produktion oder im Prototyping tätig sind, wir können Sie dabei unterstützen, präzise, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen