Beim Heißpressen und Sintern von Ag-Ti2SnC-Verbundwerkstoffen fungiert die hochfeste Graphitform als kritische Schnittstelle zwischen der Verarbeitungsanlage und dem Material und dient gleichzeitig als geometrischer Formbehälter und als Medium für die Druckübertragung. Ihre Hauptfunktion besteht darin, die strukturelle Steifigkeit aufrechtzuerhalten und gleichzeitig mechanische Kräfte bei erhöhten Temperaturen auf die Pulvermischung zu übertragen, um die Umwandlung von losen Partikeln in ein festes Schüttgut zu gewährleisten.

Durch die Widerstandsfähigkeit gegen Drücke von 30 MPa bei Temperaturen bis zu 700 °C ermöglicht die Graphitform die vollständige Verdichtung des Verbundwerkstoffs. Diese thermisch-mechanische Stabilität ist entscheidend für die Erzielung einer hohen relativen Dichte und die Minimierung von Poren im Endprodukt.

Sicherstellung der strukturellen Integrität unter Belastung

Um einen hochwertigen Verbundwerkstoff zu erzielen, muss die Verarbeitungsumgebung streng kontrolliert werden. Die Graphitform bietet die erforderliche physikalische Stabilität für diese raue Umgebung.

Die Rolle der physikalischen Eindämmung

Die Form dient als Formbehälter, der die Form und Maßhaltigkeit der Probe definiert. Sie schränkt das Ag-Ti2SnC-Pulver ein, verhindert seitliche Ausdehnung und leitet die angelegten Kräfte axial.

Widerstandsfähigkeit gegen Hochtemperaturdruck

Im Gegensatz zu Metallformen, die sich unter Hitze erweichen oder verformen können, behält hochfester Graphit bei Sintertemperaturen ausgezeichnete mechanische Eigenschaften.

Für Ag-Ti2SnC-Verbundwerkstoffe widersteht die Form effektiv stabilen Drücken von 30 MPa bei 700 °C. Diese Verformungsbeständigkeit ist entscheidend für die Aufrechterhaltung der korrekten Geometrie während des gesamten Sinterzyklus.

Erleichterung des Verdichtungsprozesses

Über die Eindämmung hinaus spielt die Form eine aktive Rolle in der Kinetik des Sinterns und beeinflusst direkt die Dichte und Qualität des Verbundwerkstoffs.

Effiziente Druckübertragung

Die Form fungiert als Übertragungsmedium und wandelt die Kraft der Hydraulikpresse in effektiven Druck auf das Pulver um.

Dieser Druck ordnet die Partikel neu an und fördert den Fluss der Silber (Ag)-Matrix um die Ti2SnC-Verstärkung. Dieser Mechanismus ist unerlässlich, um innere Hohlräume zu beseitigen und vollständige Verdichtung zu erreichen.

Thermische Leitfähigkeit und Gleichmäßigkeit

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die es ihm ermöglicht, Wärme gleichmäßig von den Heizelementen auf die Probe zu übertragen.

Gleichmäßige Erwärmung verhindert thermische Gradienten innerhalb der Ag-Ti2SnC-Mischung. Dies stellt sicher, dass die Silbermatrix über das gesamte Volumen gleichmäßig sintert, wodurch lokale Defekte oder Verzug vermieden werden.

Betriebliche Überlegungen und Kompromisse

Obwohl hochfester Graphit das Material der Wahl ist, erfordert die Arbeit mit silberbasierten Verbundwerkstoffen besondere Handhabung, um sowohl die Probe als auch die Ausrüstung zu schonen.

Umgang mit chemischer Haftung

Bei Sintertemperaturen kann metallisches Silber (Ag) erweichen oder schmelzen, was das Risiko einer Infiltration in den porösen Graphit oder einer Haftung an den Formwänden birgt.

Direkter Kontakt zwischen dem Ag-Ti2SnC-Pulver und der Form kann zu starkem Anhaften führen. Dies beschädigt nicht nur die Oberflächenqualität des Verbundwerkstoffs, sondern kann auch die teure Graphitform beim Entfernen beschädigen oder zerstören.

Die Notwendigkeit von Isolationsschichten

Um die Haftung zu mildern, wird häufig Graphit-Kohlepapier als Isolationsschicht zwischen dem Pulver und der Innenwand der Form verwendet.

Diese opferfähige Schicht verhindert, dass geschmolzenes Silber in die Form eindringt. Sie erleichtert das Entformen, sorgt für eine glatte Oberfläche der Probe und verlängert die Lebensdauer der Graphitkomponenten erheblich.

Optimieren Sie Ihre Fertigungsstrategie

Der Erfolg Ihres Sinterprozesses hängt davon ab, wie gut Sie die Fähigkeiten der Form nutzen und gleichzeitig ihre Einschränkungen mildern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Formdesign die spezifische Wärmeausdehnung von Graphit berücksichtigt, um einen konstanten Druck (30 MPa) aufrechtzuerhalten, ohne dass es während der Abkühlphase zu Verklemmungen kommt.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Form und Oberflächengüte liegt: Verwenden Sie unbedingt Graphit-Kohlepapier-Liner, um eine Ag-Infiltration zu verhindern, die die Geometrie der Form für den wiederholten Gebrauch schützt.

Die hochfeste Graphitform ist nicht nur ein passiver Behälter; sie ist das aktive mechanische Gefäß, das die Synthese dichter, Hochleistungs-Ag-Ti2SnC-Verbundwerkstoffe ermöglicht.

Zusammenfassungstabelle:

| Schlüsselrolle | Spezifische Funktion | Leistungsnutzen |

|---|---|---|

| Druckübertragung | Überträgt 30 MPa Axialkraft auf das Pulver | Minimiert Poren und sorgt für vollständige Verdichtung |

| Thermische Stabilität | Behält Steifigkeit bei 700 °C bei | Verhindert Verformung und sorgt für Maßhaltigkeit |

| Thermische Leitfähigkeit | Verteilt Wärme gleichmäßig | Eliminiert thermische Gradienten und lokale Defekte |

| Geometrische Formgebung | Schränkt Ag-Ti2SnC-Pulver ein | Behält die endgültige Form und strukturelle Integrität bei |

Maximieren Sie Ihre Materialleistung mit KINTEK

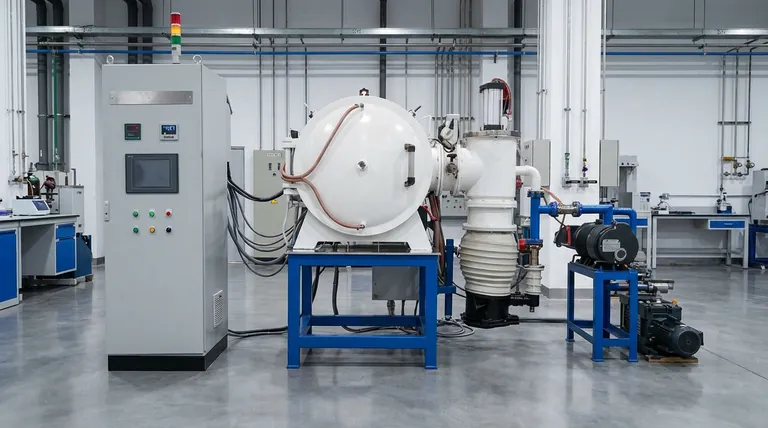

Die Erzielung einer vollständigen Verdichtung bei Ag-Ti2SnC-Verbundwerkstoffen erfordert Präzisionswerkzeuge, die extremen thermisch-mechanischen Belastungen standhalten können. KINTEK bietet Hochleistungs-Labortemperöfen – einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die Erfüllung dieser strengen Standards entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Sinter- und Heißpressherausforderungen zu lösen. Egal, ob Sie die Dichte optimieren oder die Lebensdauer der Form verlängern möchten, unser technisches Team steht Ihnen gerne zur Verfügung.

Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren

Referenzen

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie verhält sich Vakuum-Heißpressen im Vergleich zu Vakuumlöten und Sintern? Wählen Sie das richtige Verfahren für Ihre Materialien

- Was ist die Vakuum-Heißpresstechnik? Erzielen Sie maximale Dichte & Reinheit für fortschrittliche Materialien

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Wie schützt die Ofenabkühlungsmethode CoCrFeNi(Cu)-Beschichtungen nach dem Vakuum-Warmpresssintern? Verhindert Rissbildung & Oxidation für überlegene Leistung

- Welche Rolle spielen Graphitformen im Sinterprozess von IZO-Targets mittels Vakuum-Heißpressen? Gewährleistung von Reinheit und Dichte

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Warum ist die Sekundärbearbeitung mit einer hydraulischen Presse und einem Sinterofen für Aluminiummatrixverbundwerkstoffe notwendig?

- Warum ist die synchrone axiale Druckfunktion eines Spark-Plasma-Sinterofens (SPS) für MgTiO3-CaTiO3 unerlässlich?