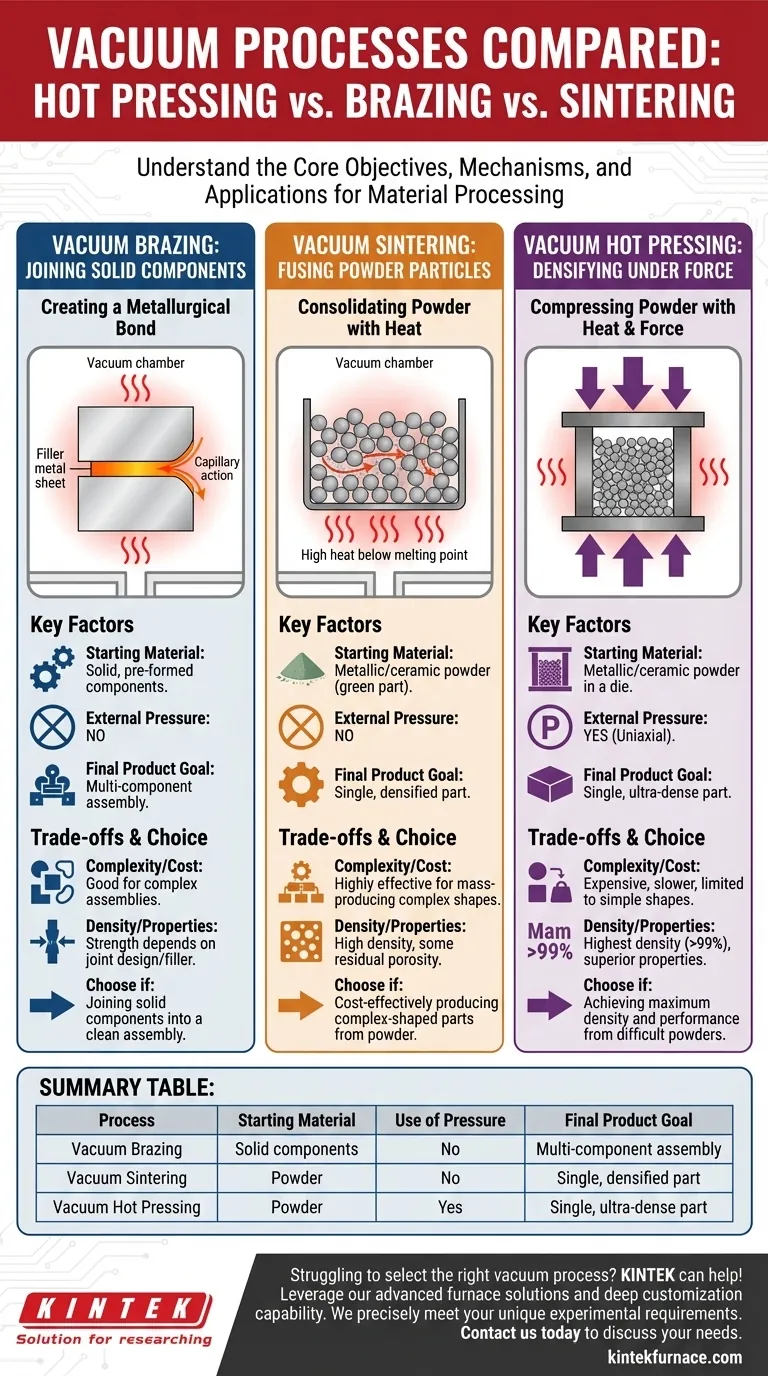

Im Kern sind Vakuum-Heißpressen, Vakuumlöten und Vakuumsintern grundlegend unterschiedliche Herstellungsprozesse, die darauf ausgelegt sind, unterschiedliche Ziele zu erreichen. Vakuumlöten ist ein Fügeverfahren, das ein Füllmetall verwendet, um feste Komponenten miteinander zu verbinden. Im Gegensatz dazu erzeugen sowohl Vakuumsintern als auch Vakuum-Heißpressen ein festes Bauteil aus einem Pulver, wobei jedoch beim Heißpressen externer Druck angewendet wird, um die Verdichtung zu erzwingen, während das Sintern allein auf Wärme beruht.

Die entscheidende Unterscheidung liegt im gewünschten Ergebnis und dem Mechanismus, der dafür verwendet wird. Ihre Wahl hängt vollständig davon ab, ob Sie Komponenten fügen, ein Pulver mit Wärme konsolidieren oder ein Pulver mit Wärme und Kraft verdichten müssen, um maximale Dichte zu erreichen.

Das Kernziel jedes Prozesses verstehen

Obwohl alle drei Prozesse im Vakuum ablaufen, um Oxidation und Kontamination zu verhindern, überschneiden sich ihre Zwecke nicht. Jeder manipuliert Materialien auf einer granularen oder atomaren Ebene auf einzigartige Weise.

Vakuumlöten: Eine metallurgische Verbindung schaffen

Vakuumlöten ist eine Fügetechnik. Ihr alleiniger Zweck ist es, zwei oder mehr separate, feste Teile zu einer einzigen Baugruppe zu verbinden.

Der Prozess beinhaltet das Platzieren eines Füllmetalls, das einen niedrigeren Schmelzpunkt als die Basiskomponenten hat, an der Verbindungsstelle. Beim Erhitzen im Vakuum schmilzt dieses Füllmetall, fließt durch Kapillarwirkung in den Spalt und erstarrt beim Abkühlen, wodurch eine starke, dauerhafte und oft nahtlose Verbindung entsteht.

Vakuumsintern: Pulverpartikel miteinander verschmelzen

Vakuumsintern ist ein pulvermetallurgisches Verfahren, das verwendet wird, um feste Objekte aus einem pulverförmigen Material zu erzeugen, ohne es zu schmelzen.

Ein "Grünling", ein lose verdichtetes Pulver, wird auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser Temperatur diffundieren Atome über die Grenzen der Partikel, wodurch diese miteinander verschmelzen. Dieser Prozess reduziert die Porosität und bewirkt, dass das Teil schrumpft und sich verdichtet.

Vakuum-Heißpressen: Verdichten unter Krafteinwirkung

Vakuum-Heißpressen ist ein fortschrittliches Konsolidierungsverfahren, das hohe Temperatur und uniaxialen Druck gleichzeitig kombiniert. Wie das Sintern beginnt es mit einem Pulver.

Die Anwendung von direktem mechanischem Druck beschleunigt den Verdichtungsprozess jedoch dramatisch. Diese Kraft unterstützt die Partikelumordnung und plastische Verformung und drückt die Porosität effektiv heraus. Dies ist wesentlich für Materialien, die allein durch Sintern sehr schwer zu verdichten sind.

Wichtige Unterscheidungsmerkmale

Die Wahl zwischen diesen Methoden wird klar, wenn Sie drei Schlüsselfaktoren analysieren: die Anwendung von Druck, das Ausgangsmaterial und das Ziel des Endprodukts.

Die Rolle des externen Drucks

Dies ist die wichtigste Unterscheidung. Vakuum-Heißpressen ist das einzige der drei Verfahren, das externen, mechanischen Druck verwendet.

Sintern beruht nur auf thermischer Energie, um die atomare Diffusion anzutreiben. Löten beruht auf Kapillarwirkung, um ein geschmolzenes Füllmaterial zu verteilen. Der Druck beim Heißpressen überwindet den Widerstand des Materials gegen Verdichtung und ist daher ideal für Hochleistungsanwendungen.

Form des Ausgangsmaterials

Der Zustand des Materials zu Beginn des Prozesses bestimmt die Methode.

- Vakuumlöten: Beginnt mit zwei oder mehr festen, vorgeformten Komponenten.

- Vakuumsintern: Beginnt mit einem metallischen oder keramischen Pulver, oft in eine Form gepresst.

- Vakuum-Heißpressen: Beginnt mit einem metallischen oder keramischen Pulver, das in eine Matrize gelegt wird.

Das Ziel des Endprodukts

Die beabsichtigte Funktion des Endprodukts ist ein klarer Indikator für den erforderlichen Prozess.

- Löten führt zu einer mehrkomponentigen Baugruppe (z. B. eine Turbinenschaufel, die mit einer Scheibe verbunden ist).

- Sintern führt zu einem einzelnen, verdichteten Teil, das aus einem Pulver hergestellt wird (z. B. ein Zahnrad oder ein medizinisches Implantat).

- Heißpressen führt zu einem einzelnen, ultra-dichten Teil, das aus einem Pulver hergestellt wird (z. B. ein Block aus fortschrittlicher Keramik oder ein Sputtertarget).

Die Kompromisse verstehen

Jeder Prozess hat seine eigenen Vor- und Nachteile in Bezug auf Kosten, Komplexität und Leistung.

Geometrische Komplexität und Kosten

Vakuumsintern ist äußerst effektiv für die Massenproduktion komplexer, endkonturnaher Teile, was die Nachbearbeitung und Kosten im großen Maßstab minimiert.

Vakuum-Heißpressen ist typischerweise teurer und viel langsamer. Da der Druck entlang einer einzigen Achse ausgeübt wird, ist es im Allgemeinen auf die Herstellung einfacher Formen wie Scheiben, Blöcke und Zylinder beschränkt.

Erreichbare Dichte und Eigenschaften

Vakuum-Heißpressen erreicht stets die höchsten Enddichten, oft über 99 % der theoretischen Dichte des Materials. Dieser Mangel an Porosität führt zu überlegenen mechanischen Eigenschaften wie Festigkeit und Härte.

Während Vakuumsintern hochdichte Teile erzeugen kann, ist eine gewisse Restporosität üblich. Die Festigkeit einer Lötverbindung hängt vollständig vom Verbindungsdesign und den Eigenschaften des Füllmetalls ab.

So wählen Sie das richtige Verfahren aus

Ihre Entscheidung sollte von der spezifischen technischen Anforderung geleitet werden, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, feste Komponenten zu einer sauberen, starken Baugruppe zu fügen: Vakuumlöten ist die richtige und einzige Wahl für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk darauf liegt, kostengünstig komplex geformte Teile aus einem Pulver herzustellen: Vakuumsintern ist der Industriestandard für dieses Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und mechanische Leistung aus einem Pulver zu erzielen, insbesondere bei schwer zu sinternden Materialien: Vakuum-Heißpressen ist das notwendige Werkzeug, trotz seiner geometrischen Einschränkungen.

Letztendlich geht es bei der Wahl des richtigen thermischen Prozesses darum, den Mechanismus an Ihr Material und Ihr Endziel anzupassen.

Zusammenfassungstabelle:

| Verfahren | Ausgangsmaterial | Anwendung von Druck | Ziel des Endprodukts |

|---|---|---|---|

| Vakuumlöten | Feste Komponenten | Nein | Mehrkomponentige Baugruppe |

| Vakuumsintern | Pulver | Nein | Einzelnes, verdichtetes Teil |

| Vakuum-Heißpressen | Pulver | Ja | Einzelnes, ultradichtes Teil |

Fällt es Ihnen schwer, das richtige Vakuumverfahren für Ihre Materialien auszuwählen? KINTEK kann Ihnen helfen! Durch die Nutzung außergewöhnlicher F&E-Kompetenzen und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es zum Fügen von Komponenten, zum Konsolidieren von Pulvern oder zur Erzielung maximaler Dichte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Fertigungseffizienz und -leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen