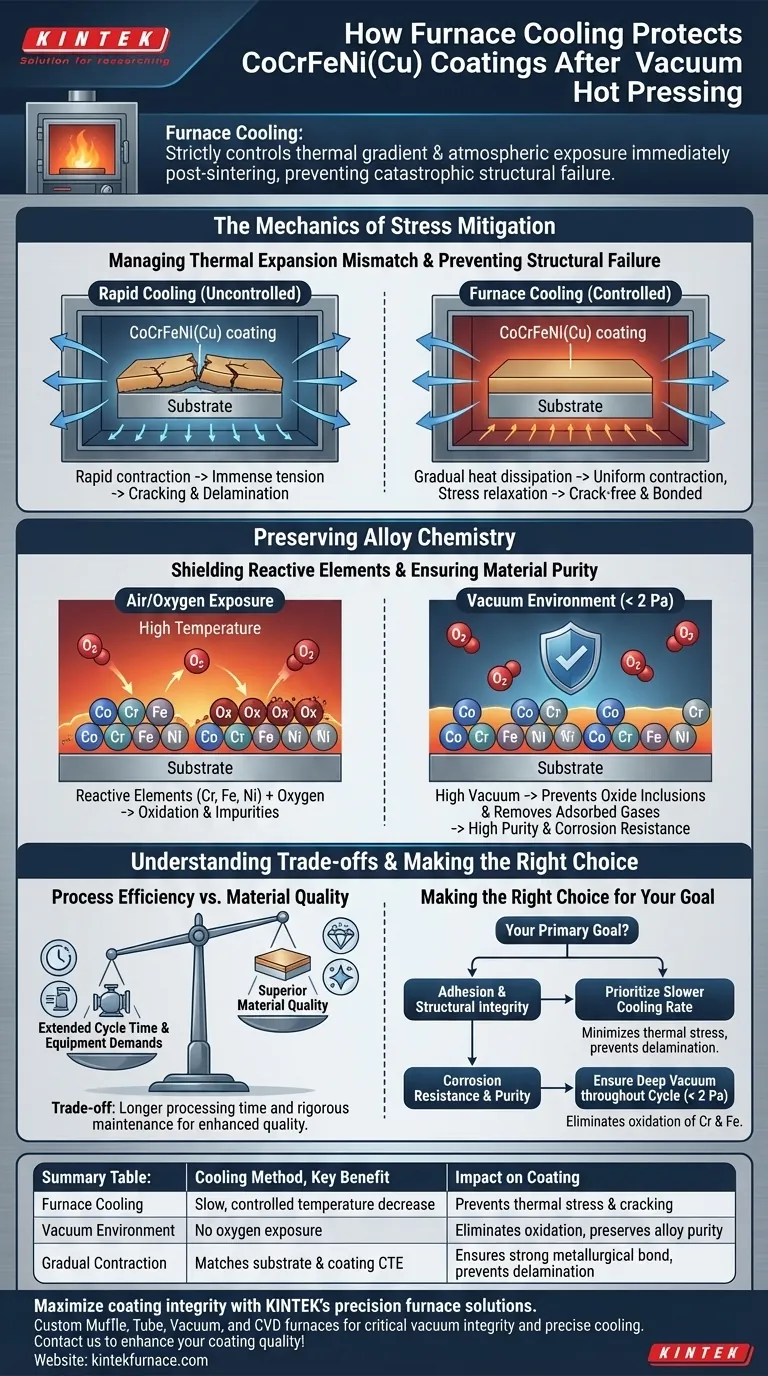

Die Ofenabkühlung schützt CoCrFeNi(Cu)-Beschichtungen durch strikte Kontrolle des Temperaturgradienten und der atmosphärischen Einwirkung unmittelbar nach dem Sinterprozess. Diese Methode ermöglicht es der Probe, im Vakuum langsam abzukühlen und den thermischen Schock zu mildern, der typischerweise zu katastrophalem Strukturversagen führt.

Die Hauptfunktion der Ofenabkühlung besteht darin, die Ansammlung von Restwärmespannungen aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten zu verhindern und sicherzustellen, dass die Beschichtung rissfrei und metallurgisch mit dem Substrat verbunden bleibt.

Die Mechanik der Spannungsreduzierung

Management von Unterschieden in der Wärmeausdehnung

Während des Hochtemperatursinterns dehnen sich sowohl die Beschichtung als auch das Substrat aus. Aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten (CTE) dehnen sie sich jedoch selten mit exakt der gleichen Geschwindigkeit aus und ziehen sich zusammen.

Wenn die Baugruppe zu schnell abgekühlt wird, zieht sich ein Material schneller zusammen als das andere. Diese schnelle differenzielle Kontraktion erzeugt immense Zugspannungen an der Grenzfläche, die die während der Warmpressphase gebildete Bindung gefährden.

Verhinderung von Strukturversagen

Die Ofenabkühlung verlängert die Abkühlzeit und ermöglicht eine allmähliche Wärmeableitung.

Dieses kontrollierte Tempo erlaubt es der Beschichtung und dem Substrat, sich synchron zusammenzuziehen, oder gibt Zeit für atomare Spannungsrelaxationmechanismen, sich zu aktivieren. Dies verhindert direkt die Bildung von Makrorissen in der Beschichtung und verhindert, dass sich die Beschichtung vom Substrat ablöst (Delamination).

Erhaltung der Legierungszusammensetzung

Schutz reaktiver Elemente

Die Komponente "Vakuum" des Ofenabkühlprozesses ist ebenso entscheidend wie die Temperaturkontrolle. Elemente in der CoCrFeNi-Hochentropielegierung – insbesondere Chrom, Eisen und Nickel – sind bei erhöhten Temperaturen hochreaktiv gegenüber Sauerstoff.

Auch nach Abschluss der aktiven Sinterphase ist die Beschichtung bis zur signifikanten Abkühlung anfällig für Oxidation. Die Aufrechterhaltung des Vakuums während der gesamten Abkühlphase verhindert, dass Sauerstoff die Oberfläche angreift.

Gewährleistung der Materialreinheit

Durch die Aufrechterhaltung eines hohen Vakuums (z. B. 2 Pa) bis die Probe eine sichere Temperatur erreicht, verhindert der Prozess die Bildung von Oxid-Einschlüssen.

Diese Einschlüsse wirken als Defekte, die die mechanischen Eigenschaften verschlechtern. Darüber hinaus entfernt die Vakuumumgebung weiterhin adsorbierte Gase von der Oberfläche und stellt sicher, dass die endgültige Beschichtung eine überlegene Korrosionsbeständigkeit und hohe Reinheit beibehält.

Abwägungen verstehen

Prozesseffizienz vs. Materialqualität

Der Hauptkompromiss der Ofenabkühlung ist die verlängerte Zykluszeit.

Das natürliche Abkühlen eines Ofens oder das Abkühlen unter kontrollierten Rampenraten verlängert die Gesamtbearbeitungszeit im Vergleich zu schnellen Kühlmethoden (wie Gasabschreckung) erheblich. Dies reduziert den Durchsatz des Herstellungsprozesses und macht ihn pro Charge zeitaufwändiger.

Ausrüstungsanforderungen

Die Aufrechterhaltung eines Hochvakuum nicht nur während des Aufheizens, sondern während einer langen Abkühlphase, belastet die Dichtungen und Pumpen der Ausrüstung.

Jede Leckage während der Abkühlphase, während das Material noch heiß ist, kann die Charge durch Verunreinigungen ruinieren. Daher erfordert diese Methode eine strenge Wartung und Überwachung der Ausrüstung, um sicherzustellen, dass die Vakuumintegrität bis zum Schluss erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer CoCrFeNi(Cu)-Beschichtungen zu maximieren, müssen Sie die Abkühlrate mit Ihren Produktionsanforderungen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Haftung und struktureller Integrität liegt: Priorisieren Sie eine langsamere Ofenabkühlrate, um thermische Spannungen zu minimieren und Delamination zu verhindern, insbesondere wenn das Substrat und die Beschichtung sehr unterschiedliche thermische Eigenschaften aufweisen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, einen tiefen Vakuumdruck (z. B. < 2 Pa) während des gesamten Kühlzyklus aufrechtzuerhalten, um die Oxidation von Chrom und Eisen zu eliminieren.

Der erfolgreiche Schutz von Hochentropielegierungsbeschichtungen beruht darauf, die Abkühlphase nicht als nachträglichen Gedanken, sondern als aktive, kritische Phase des Herstellungsprozesses zu behandeln.

Zusammenfassungstabelle:

| Kühlmethode | Hauptvorteil | Auswirkung auf die Beschichtung |

|---|---|---|

| Ofenabkühlung | Langsame, kontrollierte Temperaturabnahme | Verhindert thermische Spannungen & Rissbildung |

| Vakuumumgebung | Keine Sauerstoffexposition | Eliminiert Oxidation, bewahrt Legierungsreinheit |

| Schrittweise Kontraktion | Passt zu Substrat- & Beschichtungs-CTE | Gewährleistet starke metallurgische Bindung, verhindert Delamination |

Maximieren Sie die Integrität und Leistung Ihrer Hochentropielegierungsbeschichtungen mit den Präzisions-Ofenlösungen von KINTEK.

Unsere kundenspezifischen Muffel-, Rohr-, Vakuum- und CVD-Öfen sind darauf ausgelegt, kritische Vakuumintegrität und präzise Kühlprofile aufrechtzuerhalten, um sicherzustellen, dass Ihre CoCrFeNi(Cu)-Beschichtungen rissfrei und oxidationsbeständig bleiben. Unterstützt durch F&E und Fertigungsexpertise liefern wir zuverlässige Hochtemperatur-Laböfen, die auf Ihre einzigartigen Prozessanforderungen zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Beschichtungsqualität und Ausbeute verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte