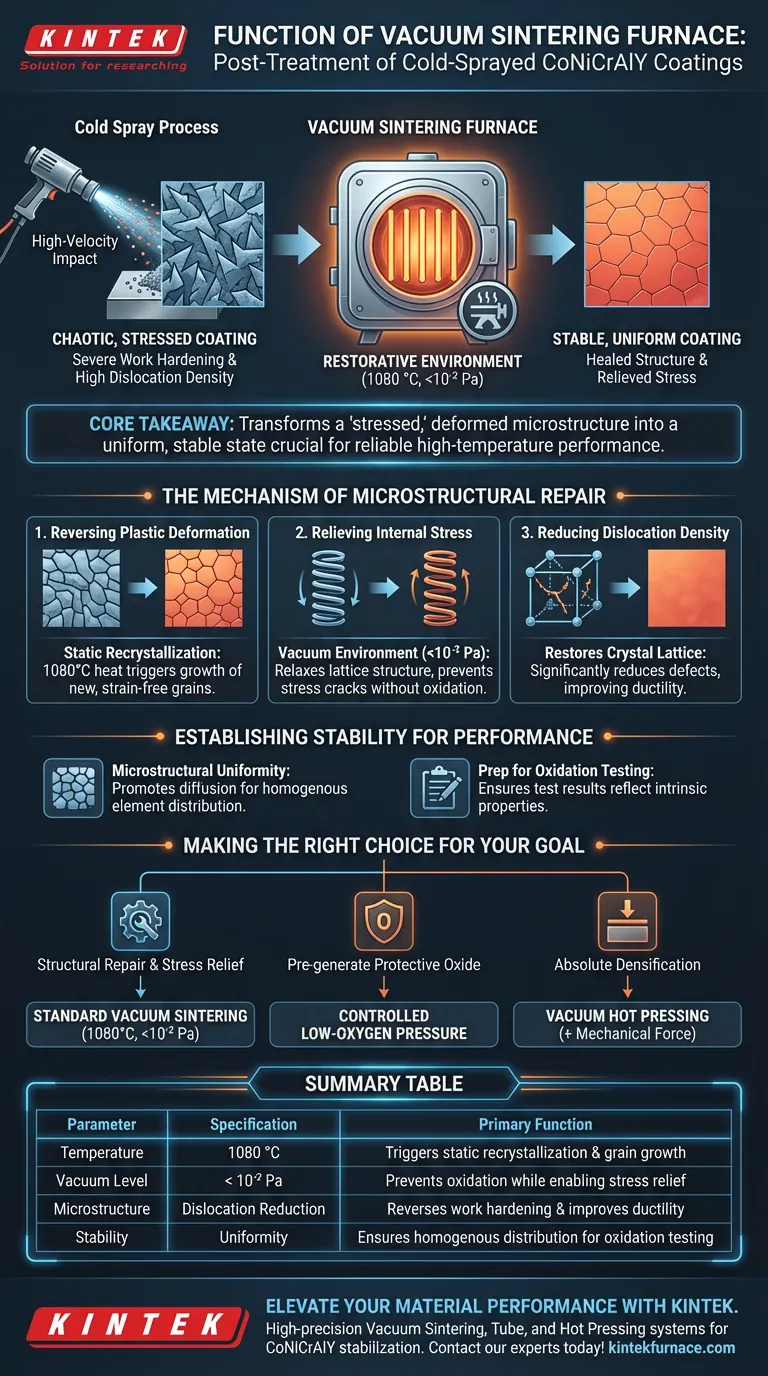

Die Hauptfunktion eines Vakuum-Sinterofens in diesem Zusammenhang besteht darin, als restaurative Umgebung zu fungieren, die die durch den Kaltgasspritzprozess verursachten strukturellen Schäden behebt. Durch Aufrechterhaltung einer spezifischen Temperatur von 1080 °C und eines Vakuumdrucks unter 10⁻² Pa induziert der Ofen statische Rekristallisation, um Zonen intensiver plastischer Verformung zu reparieren und innere Spannungen in der CoNiCrAlY-Beschichtung zu lösen.

Kernbotschaft: Kaltgasspritzen basiert auf Hochgeschwindigkeitsaufprall, der zwangsläufig eine "beanspruchte" Beschichtung erzeugt, die durch starke Kaltverfestigung und hohe Versetzungsdichte gekennzeichnet ist. Der Vakuum-Sinterofen kehrt diese Effekte um und wandelt eine verformte Mikrostruktur in einen gleichmäßigen, stabilen Zustand um, der für eine zuverlässige Hochtemperaturleistung erforderlich ist.

Der Mechanismus der mikrostrukturellen Reparatur

Umkehrung der plastischen Verformung

Der Kaltgasspritzprozess baut Beschichtungen durch kinetische Energie auf, was zu stark verformten Partikeln beim Aufprall führt. Der Vakuum-Sinterofen behebt dies, indem er die Beschichtung hoher Hitze (1080 °C) aussetzt.

Diese thermische Energie löst statische Rekristallisation aus. Die verformten Körner keimen und wachsen zu neuen, spannungsfreien Körnern heran und reparieren so effektiv die Zonen plastischer Verformung.

Lösung innerer Spannungen

Der Hochgeschwindigkeitsaufprall erzeugt erhebliche Eigenspannungen im Material. Wenn diese Spannungen nicht behandelt werden, können sie zu vorzeitigem Versagen oder Delamination der Beschichtung führen.

Die Vakuumumgebung (<10⁻² Pa) ermöglicht es dem Material, Spannungen zu lösen, ohne dass atmosphärische Gase stören. Dies entspannt die Gitterstruktur und verhindert die Bildung spannungsinduzierter Risse.

Reduzierung der Versetzungsdichte

Der mechanische Aufprall beim Spritzen verursacht Kaltverfestigung, was zu einer hohen Versetzungsdichte (Defekte) in der Kristallstruktur führt.

Die Nachbehandlung im Ofen reduziert diese Versetzungsdichte erheblich. Diese Wiederherstellung des Kristallgitters verbessert die Duktilität und die allgemeine mechanische Integrität der Beschichtung.

Schaffung von Stabilität für die Leistung

Erreichung mikrostruktureller Homogenität

Eine rohe kaltgespritzte Beschichtung weist oft eine chaotische, heterogene Struktur auf. Der Sinterprozess fördert die Diffusion, was zu einer homogeneren Verteilung der Elemente führt.

Diese verbesserte mikrostrukturelle Homogenität stellt sicher, dass die Beschichtung während des Betriebs vorhersehbar auf thermische und mechanische Belastungen reagiert.

Vorbereitung auf Oxidationstests

Das ultimative Ziel dieser Nachbehandlung ist die Schaffung einer stabilen organisatorischen Grundlage.

Durch die Stabilisierung der Mikrostruktur und die Entfernung von Defekten bereitet der Ofen die CoNiCrAlY-Beschichtung auf Hochtemperatur-Oxidationstests vor. Dies stellt sicher, dass die Testergebnisse die intrinsischen Eigenschaften des Materials und nicht Artefakte des Spritzprozesses widerspiegeln.

Betriebliche Kritikalitäten und Kompromisse

Die Notwendigkeit eines Hochvakuums

Die Aufrechterhaltung eines Vakuumdrucks unter 10⁻² Pa ist entscheidend. Wenn der Druck steigt oder unbeabsichtigt Sauerstoff eindringt, kann die Beschichtung eine unkontrollierte Oxidation anstelle einer Reparatur erfahren.

Thermische Präzision

Die Temperatur von 1080 °C ist speziell auf die Rekristallisation von CoNiCrAlY abgestimmt.

Ein Betrieb unterhalb dieser Schwelle kann das notwendige Kornwachstum möglicherweise nicht auslösen. Ein Betrieb deutlich darüber birgt das Risiko, die Phasenkomposition zu verändern oder die Substratschnittstelle zu beschädigen.

Sintern vs. Heißpressen

Es ist wichtig, Standard-Vakuumsintern von Vakuum-Heißpressen zu unterscheiden.

Während das Standard-Sintern auf Wärme und Zeit beruht, fügt das Heißpressen axialen Druck hinzu, um die Verdichtung mechanisch zu erzwingen. Standard-Sintern ist im Allgemeinen für die Spannungsentlastung ausreichend, aber Heißpressen kann erforderlich sein, wenn das Hauptziel die Maximierung der Dichte und die Beseitigung von Porosität ist.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Nachbehandlungsprotokoll auszuwählen, müssen Sie Ihre spezifischen Beschichtungsanforderungen identifizieren:

- Wenn Ihr Hauptaugenmerk auf struktureller Reparatur und Spannungsentlastung liegt: Halten Sie sich strikt an die primären Referenzstandards von 1080 °C und <10⁻² Pa, um statische Rekristallisation zu fördern und Kaltverfestigung zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Vorabgenerierung einer schützenden Oxidschicht liegt: Möglicherweise müssen Sie vom Hochvakuum zu einer kontrollierten Niedrigsauerstoff-Partialdruckumgebung abweichen, um eine selektive Aluminiumoxidation (α-Al2O3) zu induzieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Verdichtung liegt: Erwägen Sie die Verwendung eines Vakuum-Heißpressofens, der den synergistischen Effekt von Wärme und mechanischer Kraft nutzt, um Poren zu beseitigen.

Durch präzise Kontrolle der thermischen und Vakuumumgebung verwandeln Sie eine kinetisch abgeschiedene Schicht in eine metallurgisch stabile Komponente, die für den Einsatz bereit ist.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Spezifikation | Hauptfunktion |

|---|---|---|

| Temperatur | 1080 °C | Löst statische Rekristallisation und Kornwachstum aus |

| Vakuumgrad | < 10⁻² Pa | Verhindert Oxidation und ermöglicht gleichzeitig Spannungsentlastung |

| Mikrostruktur | Reduzierung der Versetzungen | Kehrt Kaltverfestigung um und verbessert die Duktilität |

| Stabilität | Homogenität | Stellt homogene Verteilung für Oxidationstests sicher |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Restspannungen und Kaltverfestigung Ihre kaltgespritzten Beschichtungen beeinträchtigen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Vakuum-Sinter-, Rohr- und Vakuum-Heißpresssysteme, die speziell zur Stabilisierung von CoNiCrAlY und anderen Hochtemperaturlegierungen entwickelt wurden.

Ob Sie Standard-Wärmereparatur oder fortschrittliche Verdichtung benötigen, unsere anpassbaren Laboröfen bieten die thermische Präzision und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, Ihren Nachbehandlungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Beschichtungsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Xudong Sun, Zhigang Zheng. Microstructure and High-Temperature Oxidation Behavior of Cold-Sprayed CoNiCrAlY Coatings Deposited by Different Propellent Gases. DOI: 10.3390/coatings15020123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank bei der Herstellung von TiOx@C-Vorläufern notwendig? Verbesserung der strukturellen Integrität von Materialien

- Was sind die Hauptmerkmale und Vorteile eines Vakuumwärmebehandlungs-Ofens? Erzielen Sie überlegene Materialqualität & Effizienz

- Wie erreicht Sinterausrüstung für Mikrowellen eine effiziente Erwärmung? Ermöglichen Sie eine schnelle Verdichtung von BCZY-Elektrolyt-Dünnschichten

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit

- Wie funktioniert der Heizvorgang in einem Heißwand-Vakuumofen? Entdecken Sie seine Vorteile der indirekten Beheizung

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung

- Wie werden Vakuumglühöfen in der Forschung und Entwicklung elektronischer Materialien eingesetzt? Entdecken Sie Reinheit und Präzision für fortschrittliche Elektronik