Sinterausrüstung für Mikrowellen erreicht eine effiziente Erwärmung durch direkte Kopplung eines mikrowellen-elektromagnetischen Feldes mit den dielektrischen Verlustcharakteristiken des BCZY-Keramikmaterials. Anstatt Wärme extern zuzuführen, bewirkt diese Wechselwirkung, dass das gesamte Materialvolumen seine eigene Wärme intern erzeugt, was zu einem schnellen und gleichmäßigen Temperaturanstieg führt.

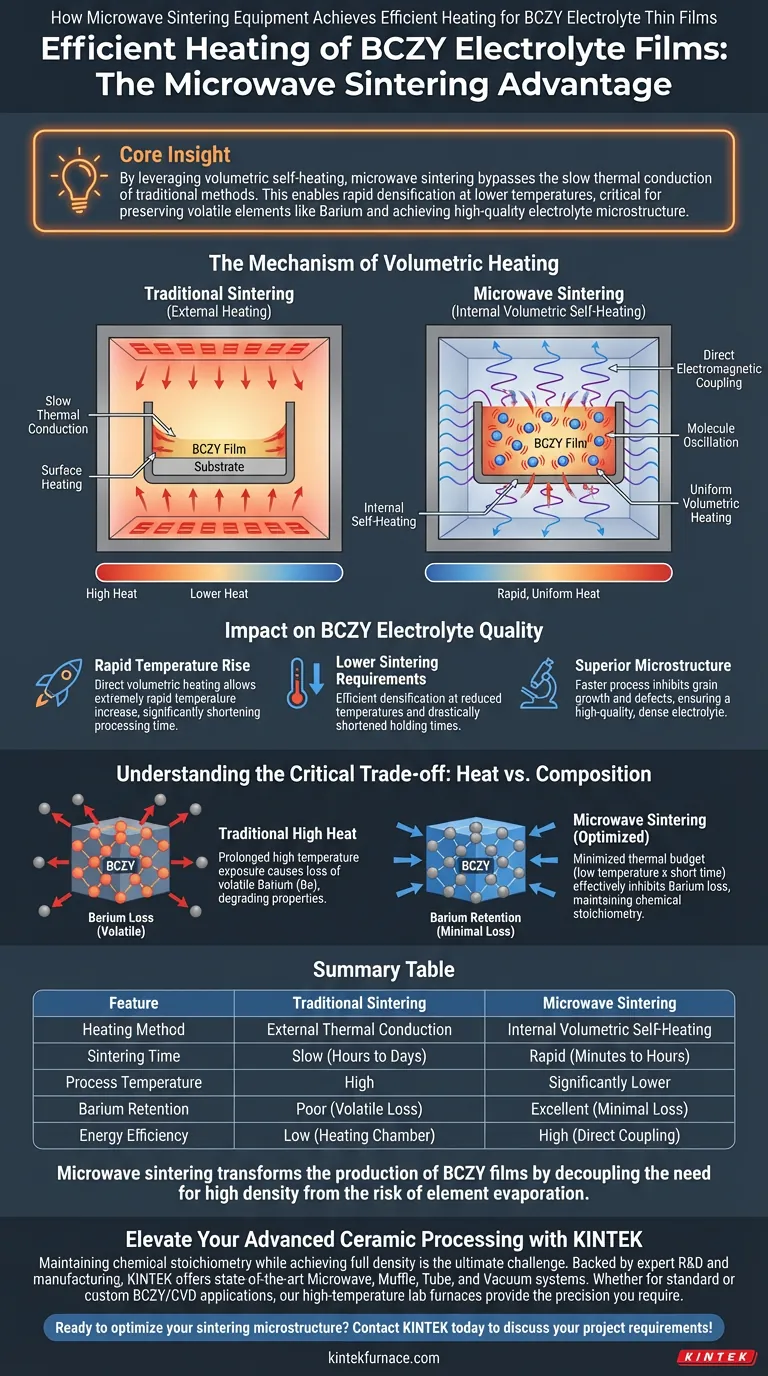

Kern erkenntnis: Durch die Nutzung der volumetrischen Selbsterwärmung umgeht das Mikrowellensintern die langsame Wärmeleitung herkömmlicher Methoden. Dies ermöglicht eine schnelle Verdichtung bei niedrigeren Temperaturen, was entscheidend für die Erhaltung flüchtiger Elemente wie Barium und die Erzielung einer hochwertigen Elektrolytmikrostruktur ist.

Der Mechanismus der volumetrischen Erwärmung

Direkte elektromagnetische Kopplung

Herkömmliche Öfen erwärmen die Luft durch Heizelemente, die dann die Oberfläche des Materials erwärmen. Das Mikrowellensintern funktioniert anders, indem es ein elektromagnetisches Feld erzeugt.

Dieses Feld interagiert direkt mit dem dielektrischen Verlustmechanismus im Keramikmaterial. Die Energie wird direkt auf die Moleküle übertragen, wodurch diese sich ausrichten und schwingen, was Wärmeenergie erzeugt.

Interne Selbsterwärmung

Dieser Prozess erzeugt einen Selbsterwärmungsmodus, bei dem das Material selbst die Wärmequelle ist.

Da die Wärme intern und nicht extern erzeugt wird, ist das Ergebnis eine volumetrische Erwärmung. Das gesamte Material erwärmt sich gleichzeitig, was eine hohe Energieeffizienz gewährleistet und die Verzögerungszeit im Zusammenhang mit der Wärmeleitung eliminiert.

Auswirkungen auf die Qualität von BCZY-Elektrolyten

Schneller Temperaturanstieg

Die direkte Natur der volumetrischen Erwärmung ermöglicht einen extrem schnellen Temperaturanstieg.

Die Ausrüstung kann die BCZY-Dünnschichten viel schneller als herkömmliche Öfen in den notwendigen Sinterzustand bringen. Dies verkürzt die Gesamtverarbeitungszeit erheblich.

Geringere Sinteranforderungen

Das Mikrowellensintern ist hocheffizient und ermöglicht es dem Material, sich bei reduzierten Sintertemperaturen zu verdichten.

Darüber hinaus werden die Haltezeiten – die Dauer, während der das Material bei Spitzentemperatur verbleiben muss – drastisch verkürzt. Diese Kombination aus Geschwindigkeit und geringerer Wärmezufuhr ist ein deutlicher Vorteil gegenüber Widerstandsheizmethoden.

Verständnis des kritischen Kompromisses: Wärme vs. Zusammensetzung

Die Herausforderung der Flüchtigkeit

In der Keramikverarbeitung gibt es oft einen Kompromiss zwischen hoher Dichte (die Wärme erfordert) und der Beibehaltung der chemischen Zusammensetzung.

Bei BCZY-Elektrolyten führt eine längere Einwirkung hoher Temperaturen typischerweise zum Verlust flüchtiger Elemente, insbesondere von Barium (Ba). Der Verlust von Barium verschlechtert die Materialeigenschaften.

Wie das Mikrowellensintern dies löst

Die Mikrowellenausrüstung löst diesen Kompromiss, indem sie den thermischen "Budget" (Temperatur x Zeit) minimiert.

Da der Prozess niedrigere Temperaturen und kürzere Haltezeiten erfordert, hemmt er effektiv den Verlust von Barium. Dies führt zu einer überlegenen Mikrostruktur und Dichte, ohne die chemische Stöchiometrie der Membran zu beeinträchtigen.

Die richtige Wahl für Ihr Projekt

Beim Mikrowellensintern geht es nicht nur um Geschwindigkeit, sondern auch um Qualitätskontrolle für flüchtige Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Zusammensetzung liegt: Wählen Sie das Mikrowellensintern, um die Verdampfung flüchtiger Elemente wie Barium zu minimieren und sicherzustellen, dass der Elektrolyt seine beabsichtigte chemische Struktur behält.

- Wenn Ihr Hauptaugenmerk auf der mikrokristallinen Dichte liegt: Nutzen Sie die volumetrische Heizfunktion, um eine dichtere, gleichmäßigere Membran zu erzielen, als dies mit Oberflächenheizmethoden üblicherweise möglich ist.

Das Mikrowellensintern revolutioniert die Herstellung von BCZY-Filmen, indem es die Notwendigkeit hoher Dichte vom Risiko der Elementverdampfung entkoppelt.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Mikrowellensintern |

|---|---|---|

| Heizmethode | Externe Wärmeleitung | Interne volumetrische Selbsterwärmung |

| Sinterzeit | Langsam (Stunden bis Tage) | Schnell (Minuten bis Stunden) |

| Prozesstemperatur | Hoch | Deutlich niedriger |

| Bariumrückhalt | Schlecht (Flüchtiger Verlust) | Ausgezeichnet (Minimaler Verlust) |

| Energieeffizienz | Niedrig (Heizkammer) | Hoch (Direkte Kopplung) |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung mit KINTEK

Die Aufrechterhaltung der chemischen Stöchiometrie bei gleichzeitiger Erzielung vollständiger Dichte ist die ultimative Herausforderung bei der Herstellung von Elektrolyten. Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Mikrowellen-, Muffel-, Rohr- und Vakuumsysteme, die entwickelt wurden, um Ihre komplexesten thermischen Herausforderungen zu lösen. Egal, ob Sie eine Standardlösung oder ein vollständig anpassbares System für einzigartige BCZY- oder CVD-Anwendungen benötigen, unsere Hochtemperatur-Laböfen bieten die Präzision, die Sie benötigen.

Bereit, Ihre Sintermikrostruktur zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Spark-Plasma-Sintern SPS-Ofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet eine Plasma-Nitrieranlage gegenüber der traditionellen Gas-Nitrierung? Beherrschung der Mikrostrukturkontrolle

- Was sind die Vorteile des Vakuumhärtens? Erzielen Sie überlegene Oberflächenqualität und Maßhaltigkeit

- Wie wirken Inertgastechnologie, Luftstrom und Luftdruck in Vakuumöfen zusammen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Vorteile der mehrstufigen programmierten Erwärmung beim Kupfer-Eisen-Sintern? Verbesserung der Materialintegrität

- Was sind die Haupttypen von Vakuumofenkammern und ihre Temperaturbereiche? Finden Sie die perfekte Lösung für Ihr Labor

- Welche Optionen stehen für Vakuumofen-Systeme zur Verfügung? Maßgeschneidert für Präzision und Leistung

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Was sind die Hauptkomponenten eines Vakuumofens? Wesentliche Teile für die Hochtemperaturverarbeitung