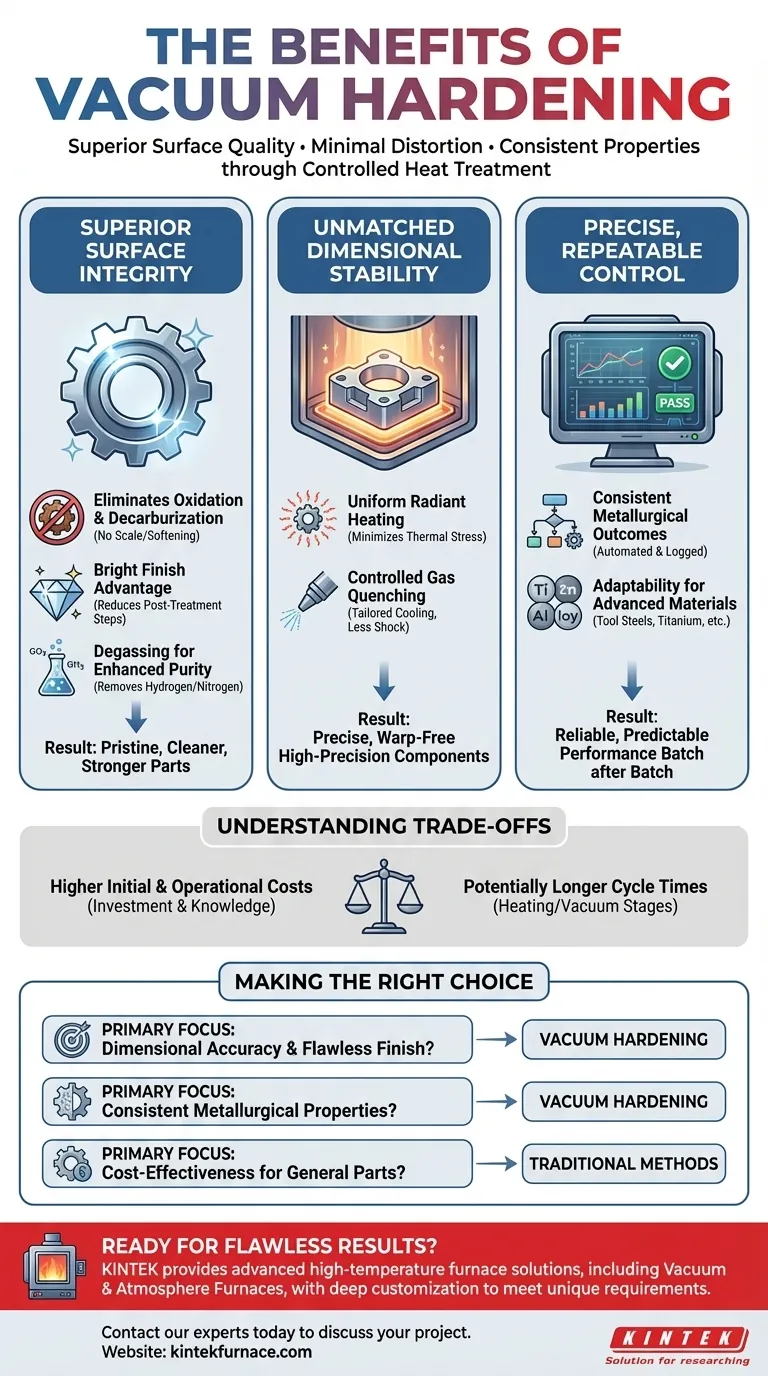

Grundsätzlich ist das Vakuumhärten ein Wärmebehandlungsprozess, der eine überlegene Oberflächenqualität, minimale Bauteilverformung und außergewöhnlich konsistente metallurgische Eigenschaften liefert. Indem der Heiz- und Abschreckprozess in einer kontrollierten Umgebung mit niedrigem Druck durchgeführt wird, werden viele der Variablen und negativen Nebeneffekte eliminiert, die mit traditionellen atmosphärischen Härtemethoden verbunden sind.

Der Hauptvorteil des Vakuumhärtens ist die Kontrolle. Durch das Entfernen reaktiver Gase wie Sauerstoff aus der Gleichung verhindert der Prozess Oberflächenfehler und ermöglicht ein extrem präzises Temperaturmanagement, was zu saubereren, stärkeren und maßhaltigeren Teilen führt.

Warum ein Vakuum eine überlegene Oberflächenintegrität schafft

Der sichtbarste Vorteil des Vakuumhärtens ist der makellose Zustand der Bauteiloberfläche. Dies ist ein direktes Ergebnis der kontrollierten Atmosphäre, die unerwünschte chemische Reaktionen bei hohen Temperaturen verhindert.

Eliminierung von Oxidation und Entkohlung

In traditionellen Öfen führt das Vorhandensein von Sauerstoff zu Oxidation, wodurch eine Schicht aus Zunder oder Verfärbungen auf der Bauteiloberfläche entsteht. Die Vakuumumgebung entfernt per Definition diesen Sauerstoff und verhindert diese Reaktion vollständig. Dies verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche –, die das Bauteil erweichen und seine Verschleißfestigkeit verringern kann.

Der Vorteil der „blanken Oberfläche“

Da keine Oxidation oder Zunderbildung auftritt, kommen die Teile aus einem Vakuumofen mit einer blanken, sauberen metallischen Oberfläche. Dies macht oft kostspielige und zeitaufwändige Nachbearbeitungsschritte wie Sandstrahlen, Schleifen oder chemische Reinigung überflüssig, reduziert die Gesamtzykluszeit und bewahrt die präzisen Abmessungen des Teils.

Entgasung für verbesserte Reinheit

Das Vakuum zieht aktiv eingeschlossene Gase, wie Wasserstoff und Stickstoff, aus dem Metall selbst. Diese Entgasungsfunktion verbessert die Reinheit des Materials, was die mechanischen Eigenschaften wie Zähigkeit, Plastizität und Ermüdungsfestigkeit erheblich verbessern und gleichzeitig das Risiko der Wasserstoffversprödung mindern kann.

Erzielung unübertroffener Dimensionsstabilität

Für hochpräzise Bauteile wie Formen, Gesenke und Zahnräder ist die Aufrechterhaltung der Maßhaltigkeit entscheidend. Das Vakuumhärten zeichnet sich dadurch aus, dass es die Verformung minimiert, die während der intensiven Heiz- und Kühlzyklen der Wärmebehandlung auftreten kann.

Gleichmäßiges Erhitzen reduziert thermische Spannungen

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, die das Werkstück langsam und gleichmäßig erwärmt. Dies unterscheidet sich von herkömmlichen Öfen, die auf Konvektion angewiesen sind, was zu Hot Spots führen kann. Dieses gleichmäßige Erhitzen minimiert innere thermische Spannungen, die eine Hauptursache für Verzug und Verformung sind.

Kontrolliertes Abschrecken minimiert Schock

Anstatt in eine Flüssigkeit wie Öl oder Wasser getaucht zu werden, werden Teile in einem Vakuumofen typischerweise mit einem Hochdruck-Inertgas wie Stickstoff gekühlt (abgeschreckt). Der Druck, der Fluss und die Temperatur dieses Gases können präzise gesteuert werden, was eine maßgeschneiderte Abkühlrate ermöglicht. Diese weniger aggressive, hochkontrollierte Abschreckung reduziert den Thermoschock und die Verformung weiter.

Die Kraft präziser, reproduzierbarer Kontrolle

Die hochautomatisierte und computergesteuerte Natur moderner Vakuumöfen führt direkt zu zuverlässigen und vorhersagbaren Ergebnissen.

Konsistente metallurgische Ergebnisse

Jede kritische Variable – Temperatur, Zeit, Vakuumniveau und Abschreckdruck – wird präzise verwaltet und protokolliert. Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge genau die gleiche Behandlung erhält. Das Ergebnis ist eine unübertroffene Reproduzierbarkeit, die jedes Mal eine konsistente Härte, Einhärtungstiefe und Mikrostruktur liefert.

Anpassungsfähigkeit für fortschrittliche Materialien

Die präzise Steuerung, die die Vakuumtechnologie bietet, macht sie ideal für die Wärmebehandlung fortschrittlicher und empfindlicher Materialien. Dazu gehören hochlegierte Werkzeugstähle, Titan und andere hochreaktive oder sehr spezifische Wärmebehandlungsanforderungen aufweisende hochschmelzende Metalle.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Vakuumhärten nicht die Standardlösung für jede Anwendung. Eine objektive Abwägung der Kompromisse ist der Schlüssel zu einer fundierten technischen Entscheidung.

Höhere Anfangs- und Betriebskosten

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Ihre Komplexität führt auch zu höheren Wartungskosten und erfordert spezialisierteres Betriebswissen.

Potenziell längere Zykluszeiten

Während der Gesamtprozess durch die Eliminierung der Nachbehandlungsreinigung schneller sein kann, können die Heiz- und Kühlzyklen im Ofen manchmal länger sein. Die Strahlungserwärmung ist von Natur aus langsamer als die Konvektion, und das Erreichen eines tiefen Vakuums braucht Zeit.

Überdimensionierung für einfache Teile

Für Bauteile mit geringen Toleranzen und allgemeinem Verwendungszweck, bei denen eine perfekte Oberflächengüte und minimale Verformung keine kritischen Anforderungen sind, rechtfertigen die Vorteile des Vakuumhärtens möglicherweise nicht die zusätzlichen Kosten. Traditionelle Methoden sind für diese Anwendungen oft wirtschaftlicher.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Härtemethode erfordert die Abstimmung der Prozessfähigkeiten mit den wichtigsten Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und einer makellosen Oberfläche liegt: Vakuumhärten ist die definitive Wahl für hochpräzise Bauteile wie Spritzgussformen, Luft- und Raumfahrtteile und komplexe Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer, reproduzierbarer metallurgischer Eigenschaften liegt: Die präzise digitale Steuerung des Vakuumhärtens gewährleistet eine konsistente Leistung und Zuverlässigkeit über große Produktionsläufe hinweg.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt: Traditionelles atmosphärisches oder Salzbadhärten kann ausreichend und wirtschaftlicher für Bauteile mit größeren Toleranzen und weniger kritischen Oberflächenanforderungen sein.

Das Verständnis dieser Kernprinzipien befähigt Sie, den Härtungsprozess auszuwählen, der das präzise Ergebnis liefert, das Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Überlegene Oberflächenintegrität | Verhindert Oxidation/Entkohlung; macht Nachbehandlungsreinigung überflüssig. |

| Unübertroffene Dimensionsstabilität | Gleichmäßiges Strahlungserhitzen & kontrolliertes Gasabschrecken minimieren Bauteilverformung. |

| Präzise, reproduzierbare Kontrolle | Automatisierter Prozess gewährleistet konsistente Härte und Mikrostruktur Charge für Charge. |

| Ideal für fortschrittliche Materialien | Perfekt für die Wärmebehandlung empfindlicher Legierungen wie Werkzeugstähle und Titan. |

Bereit, makellose Ergebnisse für Ihre hochpräzisen Komponenten zu erzielen?

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Vakuum- & Atmosphäre-Öfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Wärmebehandlungsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumhärtungslösungen die Qualität und Effizienz Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität