Auf einen Blick: Die Haupttypen von Vakuumofenkammern, genauer „Heißzonen“ genannt, bestehen aus Edelstahl, Keramikfaser, Molybdän oder Graphit. Diese Materialien bestimmen die Fähigkeiten des Ofens, wobei die maximalen Betriebstemperaturen von etwa 750 °C für einfache Stahlkonstruktionen bis über 2200 °C für fortschrittliche Graphitsysteme reichen.

Die Wahl der Vakuumofenkammer hängt nicht nur davon ab, eine Zieltemperatur zu erreichen. Es ist eine kritische Entscheidung, die die Prozessreinheit, die Betriebskosten und die chemische Verträglichkeit mit dem von Ihnen bearbeiteten Material beeinflusst. Das Verständnis des Materials der Heißzone ist der Schlüssel zur Abstimmung des Ofens auf Ihre spezifische Anwendung.

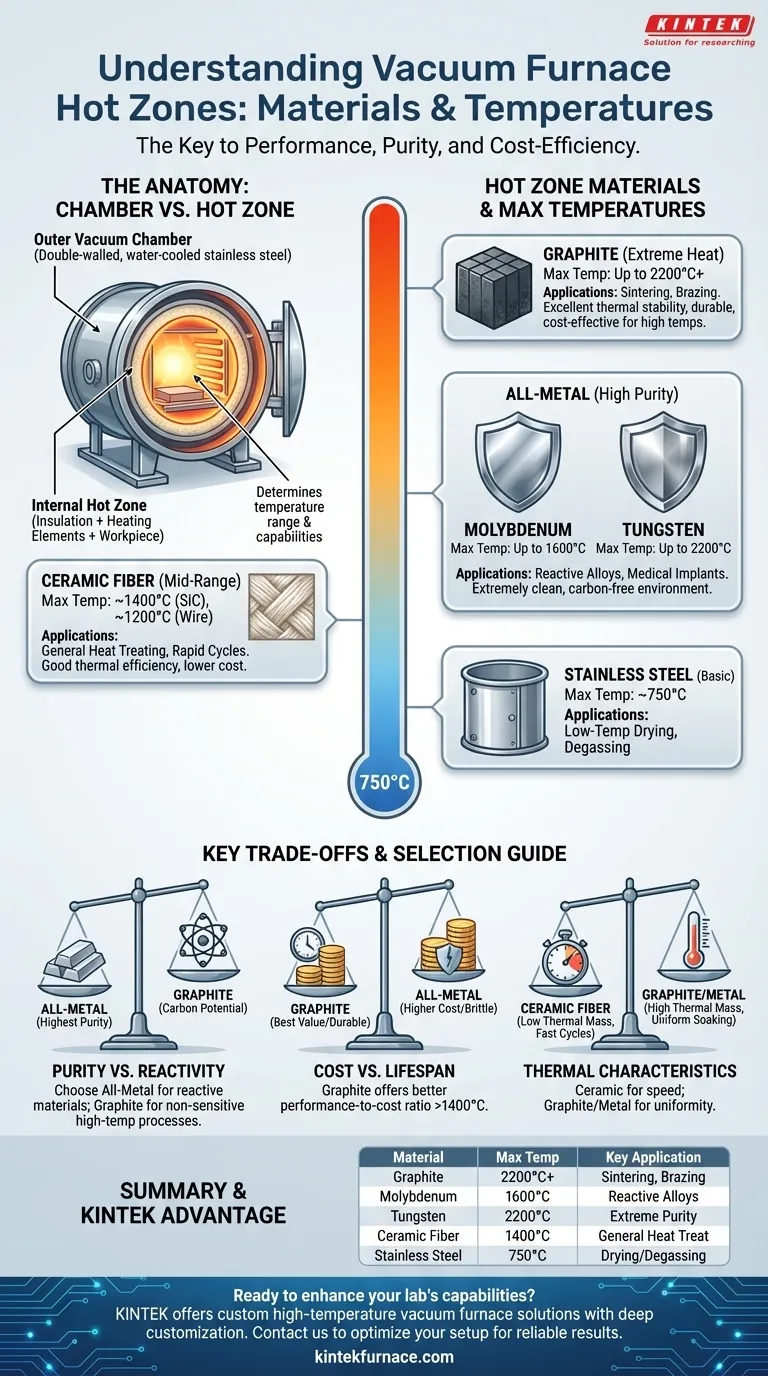

Die Anatomie eines Vakuumofens: Kammer vs. Heißzone

Es ist wichtig, zwischen der äußeren Vakuumkammer und der inneren „Heißzone“ zu unterscheiden. Der Begriff „Kammer“ wird oft austauschbar verwendet, was zu Verwirrung führen kann.

Die äußere Vakuumkammer

Das Außengefäß besteht fast immer aus doppelwandigem, wassergekühltem Edelstahl. Seine Aufgabe ist es, das Vakuum aufrechtzuerhalten und außen kühl und stabil zu bleiben, unabhängig von den extremen Temperaturen im Inneren.

Die innere Heißzone

Die Heißzone ist der isolierte Innenraum, in dem sich die Heizelemente und das Werkstück befinden. Das Material, aus dem diese Heißzone konstruiert ist, definiert wirklich den Temperaturbereich und die Prozessfähigkeiten des Ofens.

Eine Aufschlüsselung der Heißzonenmaterialien und Temperaturen

Das Material der Heißzone – seine Isolierung und seine Heizelemente – bestimmt die Leistungseigenschaften des Ofens.

Vollmetall-Heißzonen (Molybdän & Wolfram)

Vollmetall-Heißzonen verwenden reflektierende Abschirmungen aus Metallen wie Molybdän oder Wolfram als Isolierung. Sie sind bekannt dafür, eine extrem saubere Hochvakuumumgebung zu schaffen.

Diese eignen sich ideal für die Verarbeitung hochsensibler Materialien, bei denen jegliche Kontamination, insbesondere durch Kohlenstoff, vermieden werden muss. Die Heizelemente bestehen typischerweise aus demselben Material (Molybdän oder Wolfram).

- Typische Max. Temperatur (Molybdän): Bis zu 1600 °C

- Typische Max. Temperatur (Wolfram): Bis zu 2200 °C

Graphit-Heißzonen

Graphit ist das Arbeitspferd für sehr hohe Temperaturanwendungen. Es kann starrer Filz oder Verbundplatten sein und bietet eine ausgezeichnete thermische Stabilität und strukturelle Integrität bei extremer Hitze.

Da Graphit das Heizelement und die Isolierung ist, können diese Öfen kostengünstig sehr hohe Temperaturen erreichen. Sie sind außergewöhnlich langlebig und widerstandsfähig gegen thermische Schocks.

- Typische Max. Temperatur: Bis zu 2200 °C (und höher in einigen Konstruktionen)

Keramikfaser-Heißzonen

Diese Öfen verwenden Decken oder Platten aus Keramikfaser zur Isolierung. Sie sind üblich in Vakuum- und Luftbrennanwendungen mit niedrigeren Temperaturen.

Die Heizelemente sind typischerweise metallische Heizdrähte (wie Kanthal) oder Siliziumkarbid (SiC)-Stäbe. Diese Konstruktion bietet eine gute thermische Effizienz zu geringeren Kosten.

- Typische Max. Temperatur (Heizdrähte): ~1200 °C

- Typische Max. Temperatur (SiC-Elemente): ~1400 °C

Die Abwägungen verstehen

Die Wahl des Materials für die Heißzone beinhaltet die Abwägung von Leistung, Kosten und Prozesskompatibilität. Es gibt keine einzige „beste“ Option.

Reinheit vs. Reaktivität

Eine Vollmetall-Heißzone bietet die höchste Reinheit. Sie ist unerlässlich für die Verarbeitung reaktiver Metalle wie Titan oder medizinischer Implantate.

Eine Graphit-Heißzone eignet sich hervorragend für die meisten Hartlöt- und Sintervorgänge, aber die Kohlenstoffatmosphäre kann mit bestimmten Materialien reagieren. Sie ist ungeeignet, wenn die Aufnahme von Kohlenstoff ein Problem darstellt, kann aber vorteilhaft für die Verarbeitung von Karbiden sein.

Kosten und Lebensdauer

Graphitöfen bieten im Allgemeinen das beste Preis-Leistungs-Verhältnis für Temperaturen über 1400 °C. Die Komponenten sind robust, können aber spröde sein.

Vollmetall-Heißzonen sind wesentlich teurer. Die Metallabschirmungen können nach wiederholten thermischen Zyklen spröde werden und erfordern möglicherweise eine sorgfältige Handhabung und einen späteren Austausch.

Thermische Eigenschaften

Die Keramikfaserisolierung hat eine sehr geringe thermische Masse, was schnellere Heiz- und Abkühlzyklen im Vergleich zu Graphit- oder Vollmetallkonstruktionen ermöglicht.

Graphit- und Metall-Heißzonen haben eine höhere thermische Masse, was bedeutet, dass sie langsamer heizen und abkühlen, aber eine ausgezeichnete Temperaturhomogenität für Haltezeiten (Soaking) bieten.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt vollständig von Ihren Prozesszielen ab. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Hochreinheitsverarbeitung reaktiver Legierungen liegt: Wählen Sie eine Vollmetall-Heißzone (Molybdän oder Wolfram), um eine saubere, kohlenstofffreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder Hartlöten liegt: Eine Graphit-Heißzone bietet die beste Hochleistung und Haltbarkeit für den Preis.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Tempern unter 1200 °C liegt: Ein mit Keramikfaser isolierter Ofen bietet eine vielseitige und kostengünstige Lösung mit schnellen Zykluszeiten.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Trocknen oder Entgasen bei niedriger Temperatur liegt: Ein einfacher Vakuumofen mit einer unisolierten Edelstahlkammer ist oft ausreichend und kostengünstig.

Die Abstimmung des Materials der Heißzone mit Ihren spezifischen Prozessanforderungen ist das Grundprinzip, um zuverlässige und reproduzierbare Ergebnisse in der Vakuumverarbeitung zu erzielen.

Zusammenfassungstabelle:

| Material der Heißzone | Max. Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Graphit | Bis zu 2200 °C | Hochtemperatursintern, Hartlöten |

| Molybdän | Bis zu 1600 °C | Hochreine Verarbeitung reaktiver Legierungen |

| Wolfram | Bis zu 2200 °C | Extrem hochreine Anwendungen |

| Keramikfaser | Bis zu 1400 °C | Allgemeine Wärmebehandlung, schnelle Zyklen |

| Edelstahl | Bis zu 750 °C | Trocknen und Entgasen bei niedriger Temperatur |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassung unterstützt werden, um eine präzise Leistung für Anwendungen wie Sintern, Hartlöten und Hochreinheitsverarbeitung zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Vakuumofenumgebung für zuverlässige, reproduzierbare Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptfunktionen von Vakuumöfen? Erzielen Sie überragende Reinheit und Kontrolle bei Hochtemperaturprozessen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Vakuumumgebung in einem Vakuumofen wichtig? Gewährleistung von Reinheit und Präzision bei der Materialbearbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung