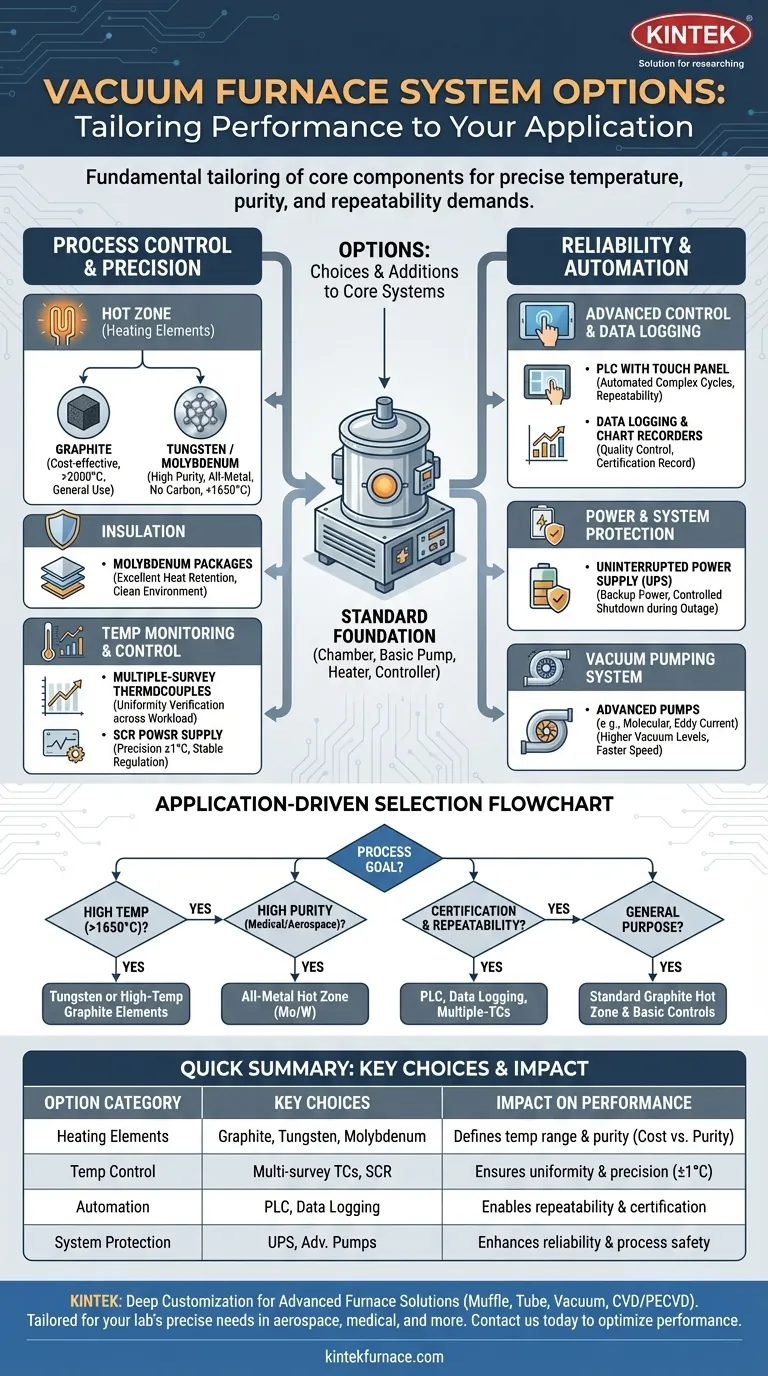

Die Fähigkeiten eines Vakuumofens werden durch eine Reihe verfügbarer Optionen definiert, die seine Kernfunktionen verbessern. Dazu gehören Auswahlmöglichkeiten für die Heizelemente, wie Graphit oder Wolfram, fortschrittliche Temperaturüberwachung mit mehreren Überwachungs-Thermoelementen und Systemsicherungen wie eine unterbrechungsfreie Stromversorgung (USV). Sie können auch Molybdän-Isolierung, fortschrittliche SPS-basierte Steuerungen für die Programmierung und verschiedene Datenaufzeichnungsmethoden spezifizieren.

Die Wahl der richtigen Optionen für einen Vakuumofen bedeutet nicht, Zubehör hinzuzufügen; es geht darum, die Kernkomponenten des Systems – die Heizzone, die Steuerungen und die Vakuumpumpen – grundlegend an die präzisen Temperatur-, Reinheits- und Wiederholbarkeitsanforderungen Ihrer spezifischen Anwendung anzupassen.

Den Vakuumofen dekonstruieren: Kern vs. Option

Um die Optionen zu verstehen, müssen Sie zunächst das Basissystem verstehen, das sie modifizieren. Jeder Vakuumofen ist um einige wesentliche, nicht verhandelbare Systeme herum aufgebaut.

Die Standard-Ofenbasis

Ein Standardsystem umfasst eine luftdichte Ofenkammer, ein grundlegendes Vakuumpumpsystem zur Entfernung der Atmosphäre, ein elektrisches Heizelement und einen Temperaturregler. Diese Kernkomponenten machen ihn zu einem Vakuumofen.

Wo „Optionen“ ins Spiel kommen

Optionen sind Entscheidungen, die Sie innerhalb dieser Kernsysteme treffen oder Ergänzungen, die Sie dazu machen. Zum Beispiel hat jeder Ofen ein Heizelement, aber das Material dieses Elements (Graphit, Molybdän, Wolfram) ist eine entscheidende Option, die die Leistung bestimmt.

Schlüsseloptionen für Prozesskontrolle und Präzision

Diese Optionen wirken sich direkt auf die Qualität, Konsistenz und Temperaturfähigkeiten Ihres Wärmebehandlungsprozesses aus.

Heizelemente und Heizzone

Die Wahl des Heizelements und der Isolierung (die „Heizzone“) ist die wichtigste Entscheidung, da sie die Betriebstemperatur und die chemische Umgebung des Ofens definiert.

- Graphit-Heizelemente: Eine gängige, kostengünstige Wahl, die für eine Vielzahl von Allzweckanwendungen geeignet ist. Sie bieten eine ausgezeichnete Hochtemperaturleistung, oft über 2000 °C.

- Wolfram- oder Molybdän-Heizelemente: Diese Ganzmetall-Heizzonen werden für Prozesse gewählt, die hohe Reinheit und keine Kohlenstoffkontamination erfordern. Molybdän wird typischerweise für Temperaturen bis zu 1650 °C verwendet, während Wolfram für noch höhere Temperaturen eingesetzt wird.

Isolationspakete

Eine ordnungsgemäße Isolierung gewährleistet Temperaturgleichmäßigkeit und Energieeffizienz. Eine Option wie die Molybdän-Isolierung innerhalb einer Edelstahl-Einfassung sorgt für hervorragende Wärmespeicherung und eine saubere Umgebung, die eine Ganzmetall-Heizzone ergänzt.

Temperaturüberwachung und -regelung

Standardsysteme enthalten oft ein einzelnes Thermoelement zur Temperaturmessung.

- Mehrfach-Überwachungs-Thermoelemente: Diese Option platziert mehrere Thermoelemente in der gesamten Kammer. Sie ist unerlässlich, um die Temperaturgleichmäßigkeit über die gesamte Beladung zu überprüfen, eine häufige Anforderung für die Zertifizierung in der Luft- und Raumfahrt oder bei medizinischen Geräten.

- Fortschrittliche Leistungsregelung: Eine Thyristor-Leistungsversorgung (SCR Power Supply) bietet eine hochstabile und präzise Leistungsregelung der Heizelemente, die eine genaue Temperaturregelung ermöglicht, oft innerhalb von +/- 1 Grad.

Optionen für Systemzuverlässigkeit und Automatisierung

Diese Funktionen verbessern die Benutzerfreundlichkeit, schützen Ihre Investition und stellen sicher, dass Prozessdaten genau erfasst werden.

Erweiterte Steuerung und Datenprotokollierung

Während ein Basiscontroller einen einfachen Zyklus ausführen kann, bieten fortschrittliche Systeme eine vollständige Automatisierung.

- SPS-Steuerung mit Touchpanel: Eine speicherprogrammierbare Steuerung (SPS) ermöglicht es Ihnen, komplexe Zyklen mit mehreren Rampen, Haltezeiten und Gasrückführungen zu programmieren, zu speichern und automatisch auszuführen.

- Datenprotokollierung und Linienschreiber: Diese Funktion bietet eine vollständige digitale oder physische Aufzeichnung der Prozessparameter (Temperatur, Vakuumniveau, Zeit). Sie ist entscheidend für Qualitätskontrolle, Fehlerbehebung und Prozesszertifizierung.

Strom- und Systemsicherung

Externe Ereignisse können einen mehrstündigen Ofenlauf ruinieren.

- Unterbrechungsfreie Stromversorgung (USV): Eine USV liefert Notstrom für die Ofensteuerungen und kritische Systeme während eines Stromausfalls, was einen kontrollierten Shutdown oder die Überbrückung einer kurzen Unterbrechung ermöglicht und die Arbeitslast rettet.

Das Vakuumpumpsystem

Das Standard-Vakuumsystem umfasst eine mechanische Pumpe. Der Typ und die Kombination der Pumpen sind jedoch eine entscheidende Option, die das letztendliche Vakuumniveau bestimmt. Upgrades können Molekularpumpen oder Wirbelstrompumpen umfassen, um höhere Vakuumniveaus schneller zu erreichen.

Die Kompromisse verstehen

Die Auswahl von Optionen beinhaltet immer einen Ausgleich zwischen Kosten und Leistungsfähigkeit. Es gibt keine einzelne „beste“ Konfiguration.

Graphit vs. Ganzmetall-Heizzonen

Graphit ist robust und kostengünstiger, was es ideal für die allgemeine Wärmebehandlung macht. Es kann jedoch eine Kohlenstoffquelle sein, was für bestimmte empfindliche Legierungen oder medizinische Implantate inakzeptabel ist. Ganzmetall-Zonen sind sauber, aber teurer und können zerbrechlicher sein.

Basische Steuerungen vs. volle Automatisierung

Ein einfacher Controller ist einfach zu bedienen und zu warten. Ein voll automatisiertes SPS-System bietet perfekte Wiederholbarkeit und Datenprotokollierung für die Zertifizierung, ist jedoch mit höheren Anschaffungskosten und größerer Komplexität verbunden.

Temperaturfähigkeit vs. Kosten

Das Erreichen höherer Temperaturen (über 1650 °C) erfordert teurere Materialien für Heizelemente und Isolierung, wie Wolfram. Bewerten Sie sorgfältig die maximale Temperatur, die Ihr Prozess wirklich benötigt, um eine Überspezifikation des Ofens und unnötige Kosten zu vermeiden.

Auswahl der richtigen Optionen für Ihre Anwendung

Ihre Wahl der Optionen sollte ausschließlich von Ihren Prozesszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (>1650 °C) liegt: Sie müssen Wolfram- oder Hochtemperatur-Graphit-Heizelemente und eine geeignete hochwertige Isolierung spezifizieren.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für medizinische oder Luft- und Raumfahrtteile liegt: Eine Ganzmetall-Heizzone (Molybdän oder Wolfram) ist unerlässlich, um Kohlenstoffkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesszertifizierung und Wiederholbarkeit liegt: Ein SPS-basiertes Steuerungssystem mit vollständiger Datenprotokollierung und mehreren Überwachungs-Thermoelementen ist entscheidend, um nachzuweisen, dass Ihr Prozess die Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Werkzeugstahl liegt: Ein Standardofen mit einer Graphit-Heizzone und grundlegenden programmierbaren Steuerungen ist oft die kostengünstigste und zuverlässigste Lösung.

Indem Sie verstehen, wie diese Optionen mit Ihren Zielen übereinstimmen, können Sie einen Vakuumofen konfigurieren, der ein präzises und leistungsstarkes Werkzeug für Ihre spezifischen Anforderungen ist.

Zusammenfassungstabelle:

| Optionskategorie | Schlüsseloptionen | Auswirkung auf die Leistung |

|---|---|---|

| Heizelemente | Graphit, Wolfram, Molybdän | Definiert den Temperaturbereich und die Reinheit; Graphit für Kosteneffizienz, Metall für hohe Reinheit |

| Temperaturregelung | Mehrfach-Überwachungs-Thermoelemente, SCR-Leistungsversorgung | Gewährleistet Gleichmäßigkeit und Präzision (±1°C) |

| Isolierung | Molybdänpakete | Verbessert die Wärmespeicherung und Energieeffizienz |

| Automatisierung | SPS-Steuerungen, Datenprotokollierung | Ermöglicht Wiederholbarkeit und Einhaltung der Zertifizierung |

| Systemschutz | USV, fortschrittliche Vakuumpumpen | Erhöht die Zuverlässigkeit und Prozesssicherheit |

Sind Sie bereit, einen Vakuumofen zu konfigurieren, der genau Ihren Anforderungen entspricht? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen für präzise Temperaturregelung, Reinheit und Wiederholbarkeit in Anwendungen wie Luft- und Raumfahrt, medizinischen Geräten oder der allgemeinen Wärmebehandlung maßgeschneidert ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität