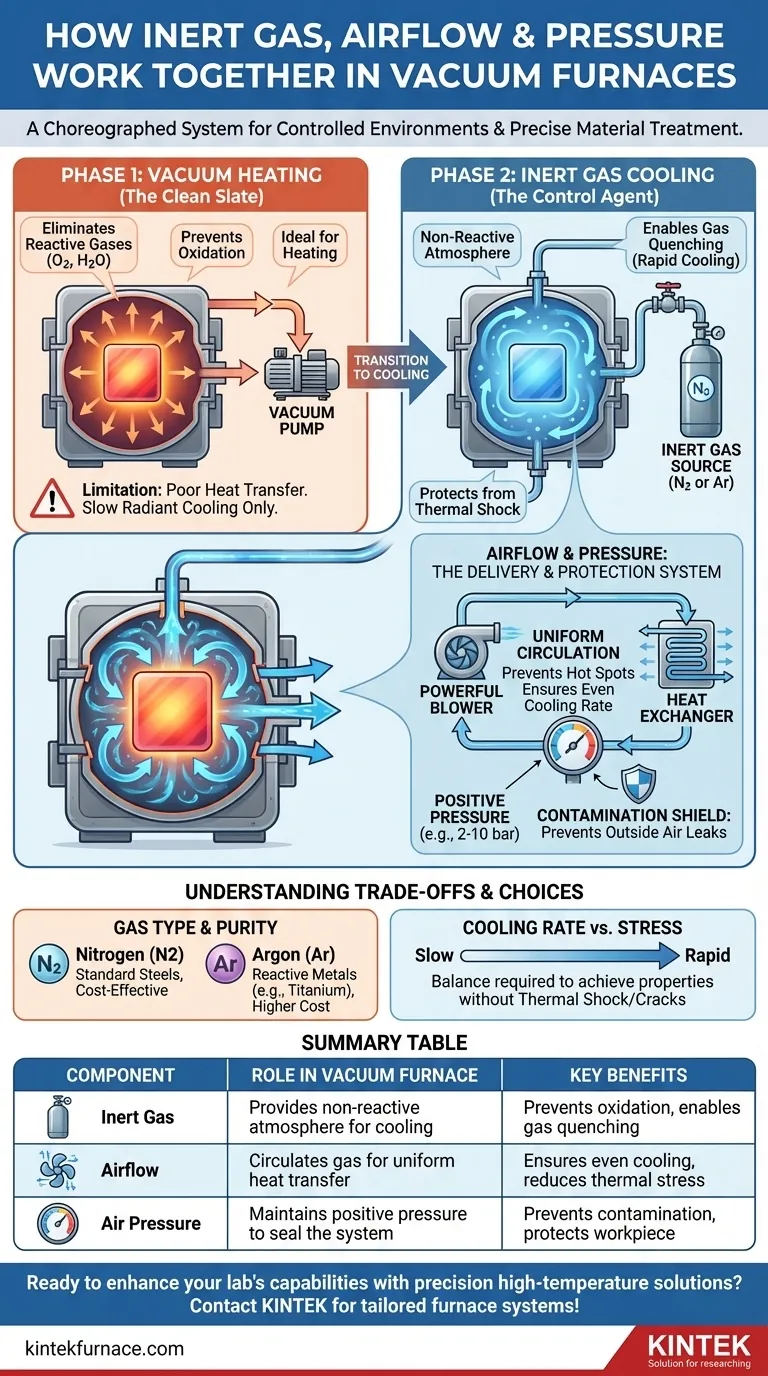

Im Kern ist die Beziehung zwischen Inertgas, Luftstrom und Innendruck in einem Vakuumofen ein sorgfältig choreografiertes System, das darauf ausgelegt ist, die Materialumgebung zu kontrollieren. Nachdem ein anfängliches Vakuum reaktive Gase wie Sauerstoff entfernt hat, wird ein nicht-reaktives Inertgas unter spezifischen Druck- und Strömungsbedingungen eingeführt, hauptsächlich um eine schnelle und gleichmäßige Abkühlung ohne erneute Einführung von Verunreinigungen zu steuern.

Der grundlegende Zweck besteht darin, von einem reinen Vakuum – ideal zum Erhitzen – zu einer kontrollierten, nicht-reaktiven Gasatmosphäre überzugehen, die eine schnelle, gleichmäßige Abkühlung ermöglicht. Dieser Dual-Umgebungsansatz schützt das Werkstück sowohl vor Oxidation während des Erhitzens als auch vor Thermoschock während des Abkühlens.

Die Grundlage: Warum ein Vakuum nur die halbe Lösung ist

Ein weit verbreitetes Missverständnis ist, dass das Vakuum selbst die gesamte Arbeit erledigt. In Wirklichkeit dient es einem spezifischen, anfänglichen Zweck: der Schaffung einer sauberen Basis.

Entfernung reaktiver Gase

Die primäre Funktion des Erzeugens eines Vakuums besteht darin, die Atmosphäre zu entfernen, insbesondere Sauerstoff und Wasserdampf. Bei den extremen Temperaturen eines Ofens würden diese Elemente eine sofortige und aggressive Oxidation (Rostbildung oder Verzunderung) und Kontamination des Werkstücks verursachen.

Durch das Entfernen der Luft schafft der Ofen eine Umgebung, in der Materialien erhitzt werden können, ohne unerwünschte chemische Reaktionen einzugehen.

Die Einschränkung eines Vakuums zur Kühlung

Während ein Vakuum perfekt ist, um Kontamination während des Erhitzens zu verhindern, ist es ein schlechtes Medium für die Wärmeübertragung. Objekte in einem Vakuum können nur durch Strahlung abkühlen, was ein sehr langsamer Prozess ist.

Für viele industrielle Anwendungen ist langsames Abkühlen inakzeptabel, da es den Durchsatz begrenzt und die spezifischen metallurgischen Eigenschaften nicht erreicht, die eine schnelle Abschreckung erfordern.

Die Rolle des Inertgases: Das Kontrollmittel

Sobald der Heizzyklus abgeschlossen ist, übernimmt das Inertgassystem. Es ist nicht nur ein Füllstoff; es ist ein aktives Werkzeug für das Wärmemanagement.

Bereitstellung einer nicht-reaktiven Atmosphäre

Inertgase, meist Stickstoff oder Argon, werden verwendet, weil ihre Atomstruktur sie extrem nicht-reaktiv macht. Sie gehen selbst bei hohen Temperaturen keine chemische Bindung mit dem Werkstück ein oder verändern es.

Sie ersetzen effektiv die gefährliche reaktive Atmosphäre durch eine sichere, neutrale.

Ermöglichung einer schnellen, kontrollierten Kühlung

Dieser Prozess, oft als Gasabschreckung bezeichnet, ist die primäre Funktion der Inertgastechnologie. Das System arbeitet in einem geschlossenen Kreislauf.

Ein leistungsstarkes Gebläse zirkuliert das Inertgas aus der Heizzone und durch einen Wärmetauscher, der das Gas kühlt. Dieses gekühlte Gas wird dann mit Druck wieder in die Heizkammer eingeführt.

Der Hochgeschwindigkeitsstrom aus kühlem, inertem Gas absorbiert schnell Wärme vom Werkstück und bietet eine kontrollierte Abschreckung, die viel schneller ist als die Strahlungskühlung in einem Vakuum.

Luftstrom und Druck: Das Liefer- und Schutzsystem

Das einfache Einleiten von Inertgas reicht nicht aus. Wie es zugeführt (Luftstrom) und aufrechterhalten (Druck) wird, ist entscheidend für den Erfolg des Prozesses.

Luftstrom für gleichmäßige Kühlung

Der Begriff „Luftstrom“ bezieht sich hier auf die Zirkulation des Inertgases, nicht auf Außenluft. Der Ofen ist mit spezifischen Düsen und Kanälen konstruiert, um sicherzustellen, dass dieser Gasfluss turbulent und gleichmäßig ist.

Diese Gleichmäßigkeit verhindert „Hot Spots“ und sorgt dafür, dass das gesamte Werkstück mit der gleichen Geschwindigkeit abkühlt. Inkonsistente Kühlung kann innere Spannungen, Verzug oder Risse im fertigen Teil verursachen.

Überdruck zur Vermeidung von Kontamination

Wenn das Inertgas zur Abschreckung in den Ofen zurückgeführt wird, geschieht dies typischerweise unter Überdruck (z. B. 2 bis 10 bar oder höher).

Dieser positive Innendruck ist eine entscheidende Sicherheitsvorkehrung. Er stellt sicher, dass, falls mikroskopisch kleine Undichtigkeiten in den Ofendichtungen vorhanden sind, das Inertgas austritt, anstatt dass kontaminierte Außenluft eindringt.

Die Kompromisse verstehen

Die Implementierung eines Inertgas-Abschreckungssystems beinhaltet das Abwägen von Leistung, Kosten und Materialkompatibilität.

Gasart und Reinheit

Argon ist inerter als Stickstoff, aber auch deutlich teurer. Für hochreaktive Metalle wie Titan ist Argon oft notwendig, um jegliche Reaktion zu verhindern. Für die meisten Stähle ist der günstigere Stickstoff vollkommen ausreichend.

Abkühlgeschwindigkeit vs. thermische Belastung

Obwohl eine schnelle Abschreckung ein großer Vorteil ist, kann eine übermäßig schnelle Abkühlgeschwindigkeit einen Thermoschock verursachen, der zu Rissen oder Dimensionsinstabilität im Bauteil führt. Der Gasdruck und die Gebläsedrehzahl müssen präzise gesteuert werden, um die Materialtoleranz zu erreichen.

Systemkomplexität und Kosten

Ein Ofen mit einem Hochdruck-Gasabschrecksystem ist komplexer und teurer als ein einfacher reiner Vakuumofen. Er erfordert einen robusten Behälter, ein leistungsstarkes Gebläse, einen großen Wärmetauscher und ausgeklügelte Steuerungen, was alles die Kapital- und Wartungskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ofenkonfiguration hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab. Nutzen Sie diese Prinzipien als Orientierungshilfe.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Standardstählen mit minimaler Reaktivität liegt: Ein System, das Stickstoff bei moderaten Drücken verwendet, bietet ein kostengünstiges Gleichgewicht zwischen Leistung und Schutz.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle wie Titan oder bestimmter Superlegierungen liegt: Ein Ofen, der hochreines Argon verwenden kann, ist unerlässlich, um bauteilschädigende Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer metallurgischer Eigenschaften oder eines hohen Durchsatzes liegt: Ein System mit Hochdruck-Abschreckfunktionen (6 Bar oder höher) ist für die schnelle Abkühlung unerlässlich, um die gewünschten Mikrostrukturen zu fixieren.

Die Beherrschung des Zusammenspiels von Vakuum, Gas und Druck verwandelt den Ofen von einem einfachen Ofen in ein Präzisionsinstrument zur Werkstofftechnik.

Zusammenfassungstabelle:

| Komponente | Rolle im Vakuumofen | Wichtige Vorteile |

|---|---|---|

| Inertgas | Bietet nicht-reaktive Atmosphäre zur Kühlung | Verhindert Oxidation, ermöglicht Gasabschreckung |

| Luftstrom | Zirkuliert Gas für gleichmäßige Wärmeübertragung | Sorgt für gleichmäßige Kühlung, reduziert thermische Belastung |

| Luftdruck | Hält Überdruck aufrecht, um das System abzudichten | Verhindert Kontamination, schützt das Werkstück |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung liefert KINTEK verschiedenen Laboren fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für optimale Leistung und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen