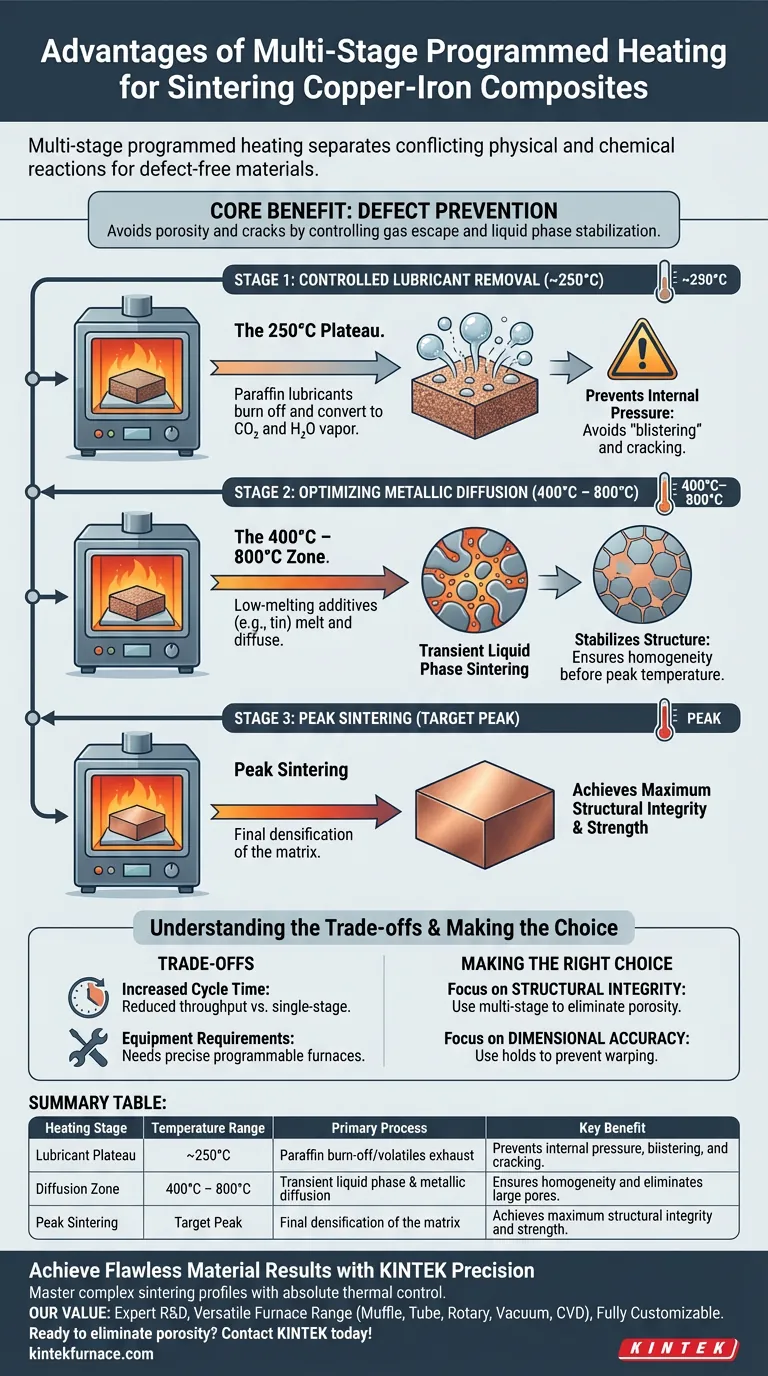

Die mehrstufige programmierte Erwärmung bietet den entscheidenden Vorteil, widersprüchliche physikalische und chemische Reaktionen während des Sinterprozesses zu trennen. Durch die Einführung spezifischer isothermer Haltezeiten stellen Sie sicher, dass Schmiermittel vollständig ausgetrieben und niedrigschmelzende Elemente richtig diffundiert sind, bevor das Material seine endgültige Sintertemperatur erreicht.

Der Kernvorteil dieses Ansatzes ist die Defektvermeidung. Indem flüchtige Gase entweichen und flüssige Phasen bei niedrigeren Temperaturen stabilisiert werden, vermeiden Sie den Innendruck und die strukturellen Inkonsistenzen, die zu Porosität und Rissen im fertigen Kupfer-Eisen-Produkt führen.

Der Mechanismus der Defektvermeidung

Um den Wert der mehrstufigen Erwärmung zu verstehen, müssen Sie betrachten, was im Material in bestimmten Temperaturbereichen geschieht.

Kontrollierte Schmiermittelentfernung

Die 250°C-Plateauphase Während des Formgebungsprozesses werden Paraffinschmiermittel oft mit dem Metallpulver vermischt. Ein programmiertes Halten bei etwa 250°C ist unerlässlich, um diese Zusatzstoffe zu handhaben.

Austreiben von flüchtigen Stoffen Bei dieser spezifischen Temperatur verbrennt das Paraffin und wandelt sich in Kohlendioxid und Wasserdampf um.

Verhinderung von Innendruck Wenn die Temperatur ohne diese Haltephase zu schnell ansteigt, werden diese Gase im verdichtenden Metall eingeschlossen. Dieses eingeschlossene Gas erzeugt Innendruck, der zu "Blasenbildung" oder Rissen im fertigen Teil führt.

Optimierung der metallischen Diffusion

Die Zone von 400°C – 800°C Kupfer-Eisen-Verbundwerkstoffe enthalten oft Zusätze mit niedrigem Schmelzpunkt, wie z. B. Zinn. Eine sekundäre Haltephase zwischen 400°C und 800°C zielt auf diese spezifischen Komponenten ab.

Erleichterung von Schmelzen und Fließen Das Halten in diesem Bereich ermöglicht es den niedrigschmelzenden Metallen, zu schmelzen und durch die Matrix zu diffundieren. Dies wird oft als Sintern durch transiente Flüssigphase bezeichnet.

Stabilisierung der Struktur Indem diese Diffusion abgeschlossen wird, bevor die Spitzentemperatur erreicht wird, stellen Sie sicher, dass die Materialstruktur homogen ist. Dies verhindert die Bildung großer Poren, die entstehen, wenn sich die flüssige Phase bei höheren Temperaturen zu schnell oder chaotisch bewegt.

Verständnis der Kompromisse

Während die mehrstufige Erwärmung überlegene Materialeigenschaften liefert, führt sie zu betrieblichen Komplexitäten, die verwaltet werden müssen.

Erhöhte Zykluszeit

Auswirkungen auf den Durchsatz Das Hinzufügen von isothermen Haltephasen verlängert zwangsläufig die gesamte Sinterzeit. Dies reduziert die Anzahl der Chargen, die Sie in einer gegebenen Schicht im Vergleich zu einem direkten, einstufigen Erwärmungsprofil verarbeiten können.

Ausrüstungsanforderungen

Bedarf an Präzision Mit einfachen Öfen ist dies nicht zu erreichen. Es erfordert programmierbare Heizgeräte, die in der Lage sind, präzise Heizraten aufrechtzuerhalten und spezifische Temperaturen mit minimalen Schwankungen zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Implementierung der mehrstufigen Erwärmung hängt von der Strenge Ihrer Materialanforderungen im Verhältnis zu Ihren Produktionsbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Implementieren Sie den mehrstufigen Zyklus, um die Entfernung von Schmiermitteln und die Beseitigung von Porosität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Verwenden Sie die programmierten Haltephasen, um die schnelle Gasexpansion zu verhindern, die zu Verzug oder Rissen führt.

Erfolg beim Sintern von Kupfer-Eisen-Verbundwerkstoffen liegt in der Geduld; dem Material zu erlauben, bei 250°C zu "atmen" und sich bei 400°C zu stabilisieren, ist der Schlüssel zu einem makellosen Finish.

Zusammenfassungstabelle:

| Heizstufe | Temperaturbereich | Primärprozess | Hauptvorteil |

|---|---|---|---|

| Schmiermittel-Plateau | ~250°C | Paraffin-Abbrand/Austreiben von flüchtigen Stoffen | Verhindert Innendruck, Blasenbildung und Risse. |

| Diffusionszone | 400°C – 800°C | Transiente Flüssigphase & metallische Diffusion | Gewährleistet Homogenität und eliminiert große Poren. |

| Spitzensintern | Zielspitze | Endgültige Verdichtung der Matrix | Erzielt maximale strukturelle Integrität und Festigkeit. |

Erreichen Sie makellose Materialergebnisse mit KINTEK Precision

Die Beherrschung komplexer Sinterprofile wie der mehrstufigen Erwärmung erfordert absolute thermische Kontrolle. KINTEK bietet die fortschrittliche Technologie, die erforderlich ist, um sicherzustellen, dass jede isotherme Haltephase mit Laborpräzision ausgeführt wird.

Unser Mehrwert für Ihre Betriebe:

- Fachkundige F&E & Fertigung: Gestützt auf jahrelange Erfahrung sind KINTEK-Systeme auf Konsistenz und Langlebigkeit ausgelegt.

- Vielseitige Ofenpalette: Wir bieten eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für Hochtemperatur-Laboranwendungen maßgeschneidert sind.

- Vollständig anpassbar: Unsere Geräte sind so konzipiert, dass sie an Ihre einzigartigen Materialanforderungen und spezifischen Heizzyklen angepasst werden können.

Sind Sie bereit, Porosität zu beseitigen und die strukturelle Integrität Ihrer Kupfer-Eisen-Verbundwerkstoffe zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Hochtemperaturöfen die Qualität Ihrer Produktion transformieren können!

Visuelle Anleitung

Referenzen

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein hochreines Quarzrohr zum Vakuumversiegeln von NbTaTiV-Legierungen verwendet? Gewährleistung der Reinheit und Verhinderung von Versprödung

- Welche Gase werden beim Vakuumvergüten verwendet und für welche Materialien? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Wie werden Vakuumöfen bei der Herstellung von Sonderlegierungen eingesetzt? Reinheit und Leistung freischalten

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verkohlung von Reishülsen? Gewährleistung chemischer Stabilität & Materialintegrität

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Warum werden hochschmelzende Metalle wie Wolfram in Vakuumöfen eingesetzt? Entfesseln Sie Hochtemperaturleistung sicher

- Welche betriebliche Flexibilität bieten Vakuumöfen mit mehreren Kammern? Effizienz steigern durch kontinuierliche Verarbeitung