Beim modernen Vakuumvergüten ist das Standardgas hochreiner Stickstoff (99,999 % oder höher). Dieses Verfahren ist ideal für Materialien mit niedrigeren kritischen Abkühlgeschwindigkeiten, wie hochlegierte Gesenksstähle, Schnellarbeitsstähle, nichtrostende Stähle und bestimmte Eisen-Nickel-Basislegierungen, die gehärtet werden müssen, wobei minimale Verzerrung und eine saubere Oberfläche erzielt werden sollen.

Das Kernprinzip ist nicht einfach das Gas selbst, sondern die Verwendung einer kontrollierten, inerten Atmosphäre zur Erzielung einer präzisen Abkühlung. Stickstoff ist die Standardwahl aufgrund seiner Inertheit und Kosteneffizienz, aber der Erfolg des Abschreckens hängt vollständig davon ab, dass Druck und Durchfluss des Gases auf die spezifischen Wärmebehandlungserfordernisse des Materials abgestimmt werden.

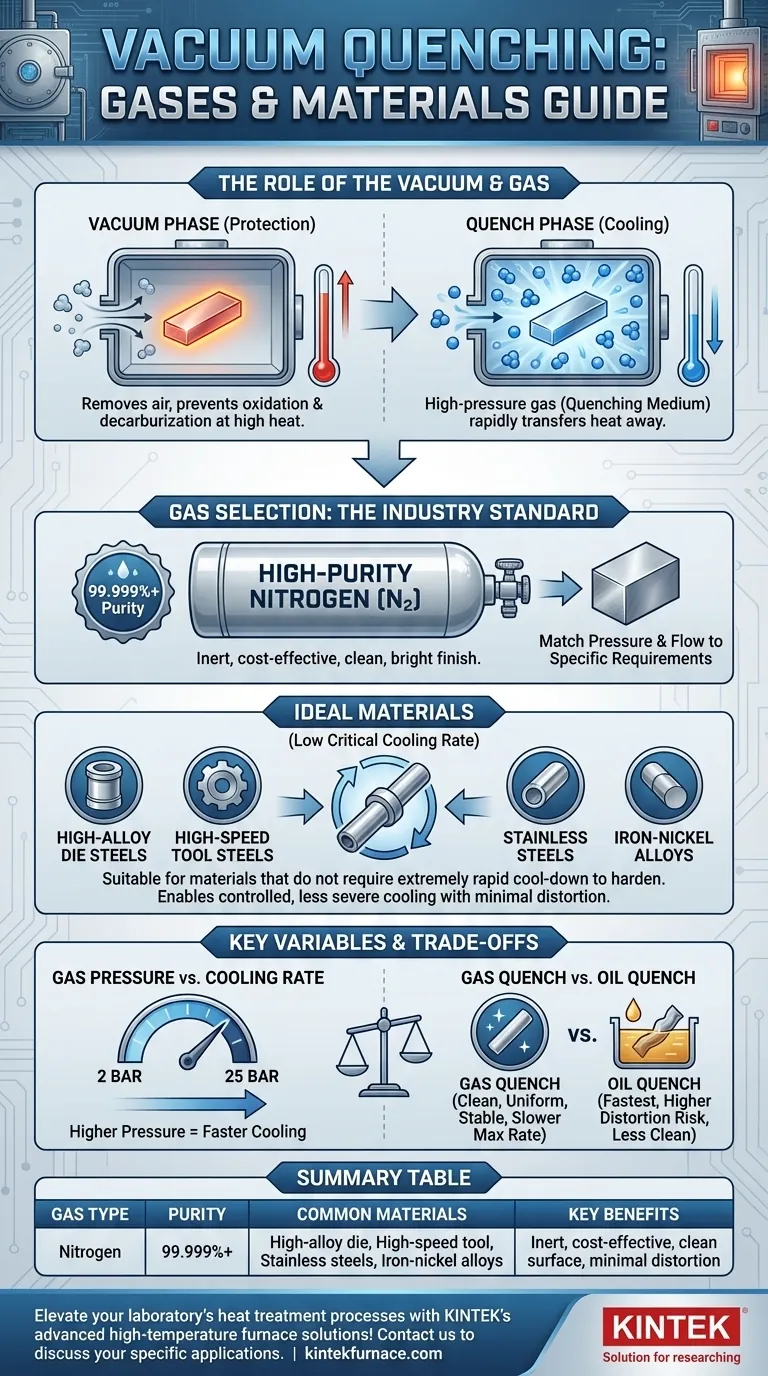

Die Rolle des Vakuums und des Gases

Um die Wahl des Gases zu verstehen, müssen wir zunächst zwischen den beiden Phasen des Prozesses unterscheiden: dem Vakuum und dem Abschreckvorgang. Sie erfüllen getrennte, aber zusammenhängende Funktionen.

Der Zweck des Vakuums

Ein Vakuumofen schafft eine streng kontrollierte Umgebung, indem Luft und andere atmosphärische Verunreinigungen entfernt werden. Dies ist entscheidend, um unerwünschte chemische Reaktionen wie Oxidation und Entkohlung auf der Metalloberfläche bei hohen Temperaturen zu verhindern. Das Vakuum selbst sorgt für keine Kühlung; es dient rein der Vorbereitung und dem Schutz.

Der Zweck des Gases

Sobald das Material im Vakuum auf seine Zieltemperatur erhitzt wurde, wird die Kammer schnell mit einem Hochdruckgas wieder aufgefüllt. Dieses Gas dient als Abschreckmedium und entzieht dem Werkstück schnell Wärme, um es abzukühlen und die gewünschten metallurgischen Eigenschaften, wie martensitische Härte, zu erreichen.

Gasauswahl und Materialeignung

Die Wahl des Gases und die mit der Gasabschreckung kompatiblen Materialien sind fundamental mit der erforderlichen Abkühlgeschwindigkeit verbunden.

Stickstoff: Der Industriestandard

Hochreiner Stickstoff ist das Arbeitspferd der Vakuumgasabschreckung. Seine Hauptvorteile sind, dass er bei den meisten Wärmebehandlungstemperaturen relativ inert ist und kosteneffizient ist. Er reagiert nicht leicht mit der Oberfläche der meisten Stähle und gewährleistet ein sauberes, brillantes Finish.

Die Reinheit von 99,999 % ist nicht willkürlich; sie stellt sicher, dass der Restgehalt an Sauerstoff und Feuchtigkeit niedrig genug ist, um jegliche Oberflächenverfärbung oder Oxidation bei empfindlichen Legierungen zu verhindern.

Warum bestimmte Stähle ideal sind

Die Gasabschreckung ist ein sanfterer Prozess als die traditionelle Öl- oder Wasserabschreckung. Daher ist sie nur für Materialien geeignet, die keine extrem schnelle Abkühlung zum Aushärten benötigen.

Dies sind typischerweise Stähle mit hohem Legierungsgehalt, wie Schnellarbeitsstahl oder hochgekohlte, hochlegierte Werkzeugstähle. Diese Legierungen weisen eine niedrige kritische Abkühlgeschwindigkeit auf, was bedeutet, dass sie langsamer abgekühlt werden können und dennoch volle Härte erreichen. Diese Eigenschaft macht sie zu perfekten Kandidaten für die kontrollierte, weniger einschneidende Abkühlung durch eine Gasabschreckung.

Verständnis der Schlüsselvariablen und Kompromisse

Eine effektive Vakuumabschreckung ist ein Gleichgewicht zwischen mehreren Faktoren. Ein Missverständnis dieser Faktoren kann zu fehlerhaften Teilen oder unerwünschten Eigenschaften führen.

Gasdruck vs. Abkühlgeschwindigkeit

Die Kühlleistung einer Gasabschreckung hängt direkt von ihrem Druck ab, der typischerweise zwischen 2 und 25 bar liegt. Ein höherer Druck bedeutet, dass mehr Gasmoleküle mit der Oberfläche des Teils in Kontakt kommen können, was zu einer schnelleren Wärmeübertragungsrate führt. Die Anpassung des Drucks ist die primäre Methode zur Steuerung der Abschreckgeschwindigkeit, um sie an die Bedürfnisse eines bestimmten Materials anzupassen.

Gasabschreckung vs. Ölvergüten

Die Gasabschreckung bietet erhebliche Vorteile hinsichtlich der Sauberkeit und der Dimensionsstabilität des Teils. Da die Abkühlung gleichmäßiger und weniger einschneidend ist als bei einer Flüssigkeitsabschreckung, ist das Risiko von Teilverformungen oder Rissen viel geringer.

Der Kompromiss ist jedoch die langsamere maximale Abkühlgeschwindigkeit. Für niedriglegierte Stähle, die eine sehr schnelle Abschreckung erfordern, kann das Ölvergüten immer noch notwendig sein, um die erforderliche Härte zu erreichen.

Die Bedeutung eines kontaminationsfreien Prozesses

Der gesamte Zweck der Verwendung eines Vakuums besteht darin, eine makellose Umgebung zu gewährleisten. Jedes Versagen bei der Aufrechterhaltung der Gasreinheit oder der Vakuumintegrität macht den Zweck des Prozesses zunichte und kann die metallurgischen und Oberflächeneigenschaften des Endprodukts beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abschreckparameter ist entscheidend für den Erfolg. Ihre Entscheidung sollte von dem zu verarbeitenden Material und den gewünschten Endeigenschaften geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Standardwerkzeug- und Gesenstählen liegt: Hochreiner Stickstoff ist das bewährte, zuverlässige und kosteneffiziente Gas für diese Aufgabe.

- Wenn Ihr Material eine niedrige kritische Abkühlgeschwindigkeit aufweist (z. B. H13-, D2- oder M2-Stähle): Die Gasabschreckung ist die ideale Methode, um volle Härte zu erreichen und gleichzeitig das Risiko von Verzug und Rissbildung zu minimieren, das mit schnelleren Flüssigkeitsabschreckungen verbunden ist.

- Wenn Ihr Ziel maximale Sauberkeit und Dimensionskontrolle ist: Die gleichmäßige, kontrollierte Abkühlung einer Hochdruck-Gasabschreckung ist den traditionellen Flüssigkeitsabschreckmethoden technisch überlegen.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich die richtigen Vakuumabschreckparameter festlegen, um vorhersagbare und qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Gasart | Reinheit | Häufig verwendete Materialien | Hauptvorteile |

|---|---|---|---|

| Stickstoff | 99,999 % | Hochlegierte Gesenstähle, Schnellarbeitsstähle, nichtrostende Stähle, Eisen-Nickel-Legierungen | Inert, kosteneffizient, saubere Oberfläche, minimale Verzerrung |

Werten Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und optimale Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität