Im Wesentlichen schaffen Vakuumöfen eine ultrareine Hochtemperaturumgebung, die frei von reaktiven Gasen wie Sauerstoff und Stickstoff ist. Diese Kontrolle ist entscheidend für die Herstellung von Sonderlegierungen, da sie die Bildung unerwünschter Oxide und Verunreinigungen verhindert, welche die einzigartige chemische Zusammensetzung, die strukturelle Integrität und die Leistungseigenschaften des Materials beeinträchtigen würden.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur die Wärme, die er liefert, sondern die makellose Umgebung, die er schafft. Durch das Entfernen der Atmosphäre ermöglicht er das Schmelzen, Sintern und die Wärmebehandlung hochreaktiver Metalle, um Legierungen mit Eigenschaften zu bilden, die auf andere Weise nicht erreichbar wären.

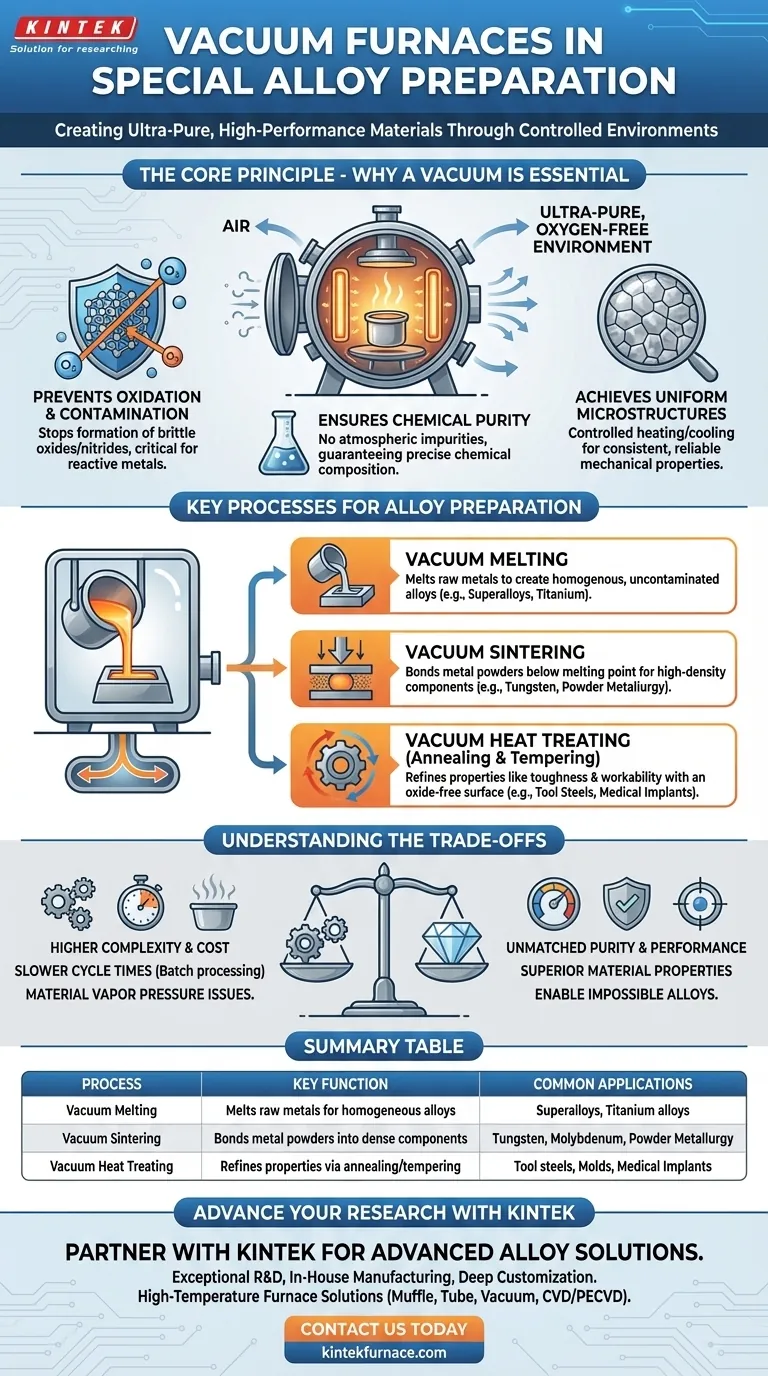

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Bei den extremen Temperaturen, die für die Legierungsvorbereitung erforderlich sind, werden die meisten Metalle hochreaktiv. Die Einführung eines Vakuums ist der Schlüssel zur Kontrolle dieser Reaktivität und zur Sicherstellung, dass das Endprodukt die genauen Spezifikationen erfüllt.

Verhinderung von Oxidation und Kontamination

Beim Erhitzen reagieren Metalle leicht mit Sauerstoff und anderen Gasen in der Luft. Dieser Vorgang, die Oxidation, bildet eine spröde, unreine Schicht auf dem Material.

Eine Vakuumumgebung entfernt diese reaktiven Gase. Dies verhindert die Bildung von Oxiden und Nitriden, die als Verunreinigungen wirken und die mechanischen Eigenschaften der Legierung verschlechtern. Dies ist besonders wichtig für reaktive Materialien wie Titan und Superlegierungen.

Gewährleistung der chemischen Reinheit

Sonderlegierungen werden durch ihre genauen chemischen Rezepturen definiert. Schon geringfügige Verunreinigungen können ihre beabsichtigten Eigenschaften wie Festigkeit, Korrosionsbeständigkeit oder Hitzetoleranz drastisch verändern.

Durch den Betrieb im Vakuum stellen Öfen sicher, dass während des Schmelzens oder Erhitzens keine unbeabsichtigten Elemente aus der Atmosphäre eingebracht werden. Dies garantiert, dass die endgültige Legierung die exakte chemische Zusammensetzung aufweist, die für ihre Hochleistungsanwendung erforderlich ist.

Erreichen gleichmäßiger Mikrostrukturen

Die kontrollierten Heiz- und Abkühlzyklen in einem Vakuumofen fördern die Bildung gleichmäßiger Korngrößenstrukturen.

Diese Konsistenz im gesamten Material ist entscheidend für vorhersagbare und zuverlässige mechanische Eigenschaften. Sie beseitigt Schwachstellen, die zu vorzeitigem Versagen in anspruchsvollen Umgebungen wie Strahltriebwerken oder medizinischen Implantaten führen können.

Schlüsselprozesse für die Legierungsvorbereitung

Vakuumöfen sind keine Einwegwerkzeuge; sie sind vielseitige Plattformen, die mehrere unterschiedliche Herstellungsprozesse ermöglichen.

Vakuumschmelzen

Dies ist der grundlegende Prozess zur Herstellung einer Legierung aus ihren ursprünglichen Rohmetallen. Die Materialien werden im Vakuum auf eine flüssige Temperatur erhitzt.

Dieser Prozess stellt sicher, dass sich die Elemente vollständig zu einer homogenen Flüssigkeit vermischen, ohne kontaminiert zu werden, bevor sie in eine feste Form, ein sogenanntes Barren, gegossen werden. Dies ist der Standard für die Herstellung von Superlegierungen und Titanlegierungen.

Vakuumsintern

Das Sintern wird für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, sowie in der Pulvermetallurgie eingesetzt.

Anstatt zu schmelzen, werden feine Metallpulver auf eine hohe Temperatur unterhalb ihres Schmelzpunktes erhitzt. Die Hitze und der Druck bewirken, dass die Pulverpartikel miteinander verbunden werden und verschmelzen, wodurch eine dichte, feste Komponente mit einer gleichmäßigen Innenstruktur entsteht.

Vakuumwärmebehandlung (Glühen & Vergüten)

Die Wärmebehandlung ist ein sekundärer Prozess, der an einer bereits geformten Legierung durchgeführt wird, um ihre Eigenschaften zu verfeinern.

Glühen beinhaltet Erhitzen und langsames Abkühlen, um die Korngrößenstruktur zu verfeinern und das Material bearbeitbarer zu machen. Vergüten erfolgt nach dem Härten, um innere Spannungen zu reduzieren und die Zähigkeit zu erhöhen. Die Durchführung dieser Behandlungen im Vakuum gewährleistet eine oxidfreie Oberfläche, was für fertige Komponenten wie Werkzeugstähle und Formen von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl unverzichtbar, birgt die Vakuumofentechnologie klare Kompromisse, die es zu verstehen gilt.

Hohe betriebliche Komplexität

Vakuumöfen sind hochentwickelte Systeme. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert komplexe Pumpsysteme, Dichtungen und Instrumentierung, was im Vergleich zu Atmosphärenöfen zu höheren Anfangskosten und Wartungsanforderungen führt.

Längere Zykluszeiten

Das Absaugen der Kammer auf das erforderliche Vakuumniveau dauert seine Zeit. Dies führt dazu, dass Vakuumöfen typischerweise im Chargenbetrieb arbeiten, was im Vergleich zu kontinuierlichen Prozessen bei Umgebungsatmosphäre zu einem geringeren Durchsatz führen kann.

Dampfdruck des Materials

In einem tiefen Vakuum können einige Elemente mit einem hohen Dampfdruck bei hohen Temperaturen beginnen, aus der geschmolzenen Legierung „abzukochen“ oder auszugasen. Dieses Phänomen kann die endgültige chemische Zusammensetzung leicht verändern und muss sorgfältig gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Vakuumprozess, den Sie anwenden, hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine neue, hochreine Legierung aus Rohmaterialien zu erstellen: Das Vakuumschmelzen ist der wesentliche erste Schritt, um eine homogene und unbelastete Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Komponente aus schwer schmelzbaren Metallpulvern zu formen: Das Vakuumsintern ist der richtige Prozess für Materialien wie Wolfram oder spezielle Hartmetalle.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Eigenschaften einer vorhandenen Legierung zu verfeinern: Die Vakuumwärmebehandlung (Glühen oder Vergüten) wird eingesetzt, um Festigkeit, Zähigkeit und Haltbarkeit ohne Oberflächenschäden zu optimieren.

Letztendlich ist die Beherrschung der Vakuumofentechnologie grundlegend für die Entwicklung der fortschrittlichen Materialien, die moderne Hochleistungsbranchen definieren.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Vakuumschmelzen | Schmilzt Rohmetalle im Vakuum, um homogene Legierungen herzustellen | Superlegierungen, Titanlegierungen |

| Vakuumsintern | Verbindet Metallpulver ohne Schmelzen zu dichten Komponenten | Wolfram, Molybdän, Pulvermetallurgie |

| Vakuumwärmebehandlung | Verfeinert Eigenschaften durch Glühen/Vergüten im Vakuum | Werkzeugstähle, Formen, medizinische Implantate |

Benötigen Sie fortschrittliche Vakuumofenlösungen für Ihre Legierungsvorbereitung? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um diverse Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialleistung und Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung