Im Grunde genommen werden hochschmelzende Metalle wie Wolfram in Vakuumöfen wegen ihrer außergewöhnlichen Fähigkeit eingesetzt, extremer Hitze standzuhalten, ohne zu schmelzen. Dieselben Metalle sind jedoch hochreaktiv mit Sauerstoff, und die VakUum-Umgebung ist absolut unerlässlich, um sie davor zu schützen, bei Temperaturen, für die sie eigentlich ausgelegt sind, schnell zu verbrennen und zu versagen.

Die Verwendung von Wolfram in einem Vakuumofen ist keine Frage der Wahl, sondern eine grundlegende Notwendigkeit. Das Vakuum schirmt das Metall vor Sauerstoff ab und ermöglicht die Nutzung seiner außergewöhnlichen Hitzebeständigkeit, während das Metall die vom Ofen benötigte Hochtemperaturfähigkeit bereitstellt.

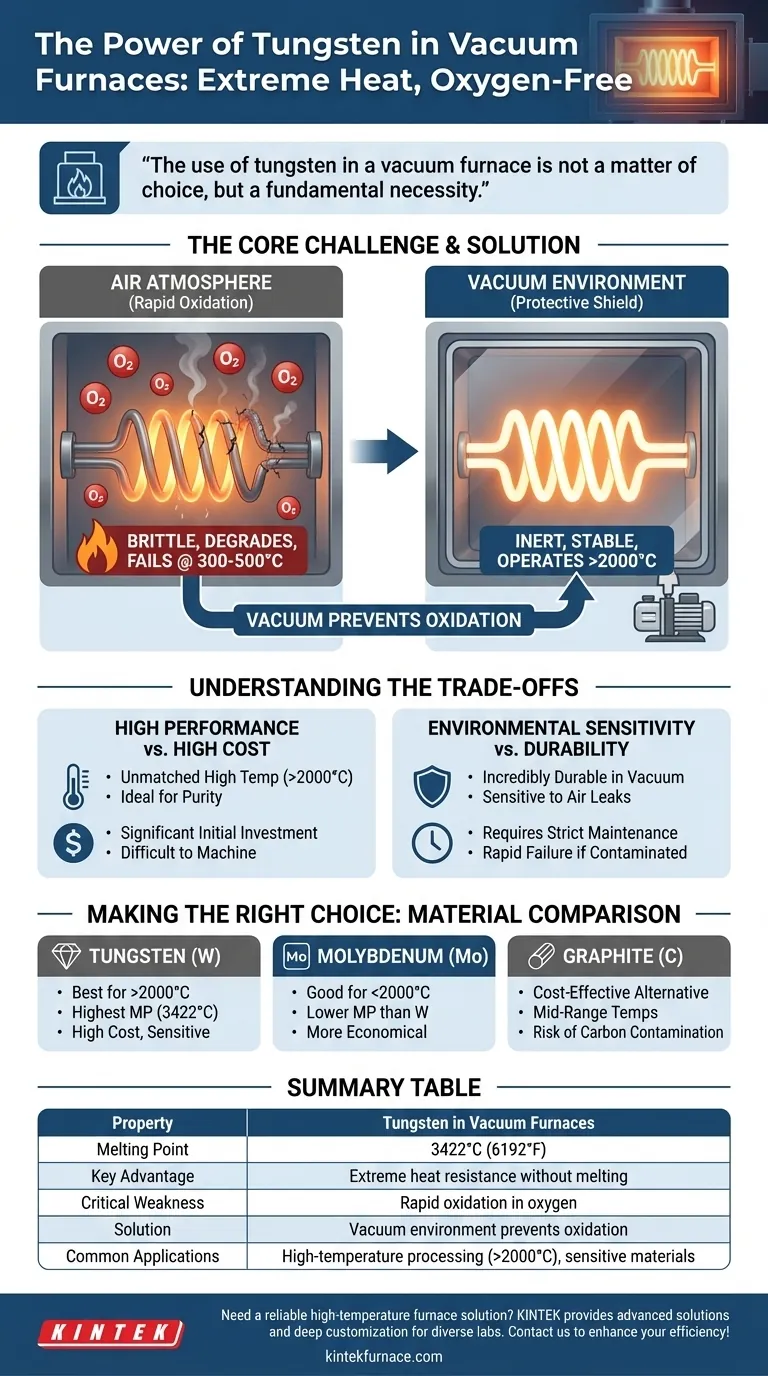

Die Kernherausforderung: Hohe Temperatur ohne Selbstzerstörung

Um dieses Zusammenspiel zu verstehen, muss man es als Lösung für ein grundlegendes technisches Problem betrachten: Wie erzeugt man immense Hitze, ohne dass das Heizsystem sich selbst zerstört?

Definition von „Hochschmelzend“: Extreme Hitzebeständigkeit

Der Begriff „hochschmelzend“ (refraktär) beschreibt Materialien mit einem außergewöhnlich hohen Schmelzpunkt und thermischer Stabilität. Wolfram mit einem Schmelzpunkt von 3422 °C (6192 °F) ist ein Paradebeispiel.

Diese Eigenschaft ermöglicht es ihm, als Heizelement zu dienen, weißglühend zu leuchten, um enorme Energiemengen auszustrahlen, ohne seine strukturelle Integrität zu verlieren.

Die Achillesferse: Schnelle Oxidation

Die kritische Schwäche hochschmelzender Metalle ist ihre intensive Reaktivität mit Sauerstoff. Schon bei mäßig hohen Temperaturen, oft schon ab 300–500 °C, oxidiert Wolfram schnell.

Dieser Oxidationsprozess verbrennt das Metall effektiv, wodurch es spröde wird, sich zersetzt und schließlich katastrophal versagt. Dies macht es für den Einsatz in einem Standardofen mit Luftatmosphäre völlig ungeeignet.

Das Vakuum als Schutzschild

Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre, insbesondere den reaktiven Sauerstoff, aus der Heizkammer entfernt.

Durch den Betrieb in einem nahezu luftleeren Raum schafft der Ofen eine inerte Umgebung. Dieses Schutzschild verhindert die Oxidation und ermöglicht es den Wolfram-Elementen und der Abschirmung, effektiv bei Temperaturen über 2000 °C zu arbeiten.

Die Abwägungen verstehen

Die Wahl von Wolfram für einen Vakuumofen bedeutet, eine klare Reihe von Kompromissen in Kauf zu nehmen. Es ist eine Hochleistungslösung mit spezifischen Schwachstellen.

Hohe Leistung vs. Hohe Kosten

Hochschmelzende Metalle sind in der Beschaffung von Natur aus teuer und schwer zu bearbeiten. Die anfängliche Investition in Wolfram-Heizelemente und die Abschirmung der heißen Zone ist im Vergleich zu Alternativen wie Graphit erheblich.

Diese Kosten rechtfertigen sich nur, wenn der Prozess Temperaturen oder Reinheitsgrade erfordert, die andere Materialien nicht erreichen können.

Umweltempfindlichkeit vs. Haltbarkeit

Innerhalb eines ordnungsgemäß gewarteten Vakuums sind Wolframkomponenten unglaublich langlebig und halten lange. Das gesamte System ist jedoch empfindlich gegenüber seiner Umgebung.

Ein kleines Luftleck, unsachgemäßes Spülen oder Kontamination können genügend Sauerstoff einbringen, um einen schnellen Ausfall der teuren feuerfesten Komponenten zu verursachen. Die Integrität des Vakuums ist von größter Bedeutung.

Wolfram im Vergleich zu anderen Materialien

Molybdän ist ein weiteres hochschmelzendes Metall, das in Öfen verwendet wird, hat aber einen niedrigeren Schmelzpunkt als Wolfram und eignet sich daher für einen etwas niedrigeren Temperaturbereich.

Graphit ist eine gängige, kostengünstige Alternative für viele Anwendungen, kann aber eine Quelle für Kohlenstoffkontamination sein, was für bestimmte empfindliche Materialien und Legierungen inakzeptabel ist.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für Wolfram wird ausschließlich durch Ihre spezifischen Prozessanforderungen und Betriebsziele bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (>2000 °C) zu erreichen: Wolfram ist aufgrund seines unvergleichlichen Schmelzpunktes und seiner Stabilität im Vakuum die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler, nicht kohlenstoffreaktiver Materialien liegt: Eine feuerfeste Metall-Heißzone ist Graphit überlegen, um eine saubere, reine Umgebung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für mittlere Temperaturen (<2000 °C) liegt: Molybdän oder hochreines Graphit bieten oft eine wirtschaftlichere Lösung, ohne die Leistung zu beeinträchtigen.

Letztendlich ist die Verwendung von Wolfram in einem Vakuumofen eine kalkulierte Entscheidung, bei der Umweltempfindlichkeit gegen unübertroffene Hochtemperaturleistung eingetauscht wird.

Zusammenfassungstabelle:

| Eigenschaft | Wolfram in Vakuumöfen |

|---|---|

| Schmelzpunkt | 3422°C (6192°F) |

| Hauptvorteil | Extreme Hitzebeständigkeit ohne Schmelzen |

| Kritische Schwäche | Schnelle Oxidation in Sauerstoff |

| Lösung | Vakuumumgebung verhindert Oxidation |

| Häufige Anwendungen | Hochtemperaturprozesse (>2000°C), empfindliche Materialien |

| Abwägungen | Hohe Kosten, Umweltempfindlichkeit |

Benötigen Sie eine zuverlässige Hochtemperaturofenlösung? Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK diverse Labore mit fortschrittlichen Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

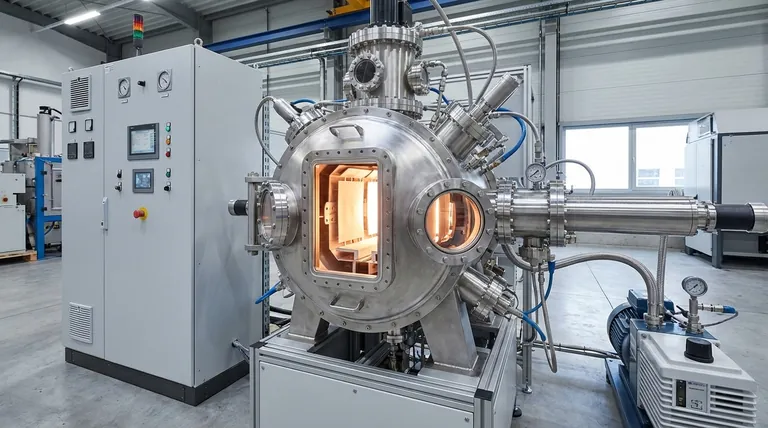

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte