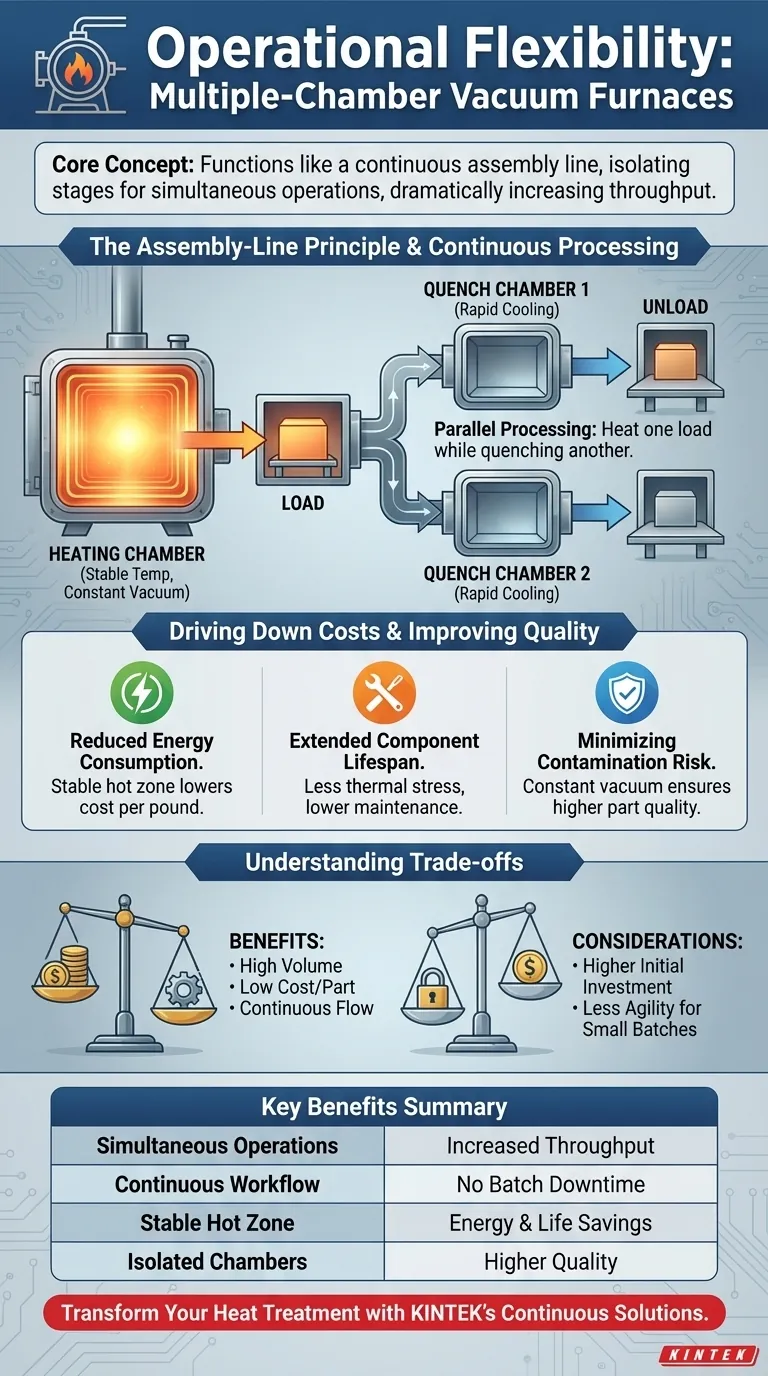

Im Kern rührt die betriebliche Flexibilität eines Mehrkammer-Vakuumofens von seiner Fähigkeit her, wie eine kontinuierliche Montagelinie statt wie ein eigenständiger Batch-Prozessor zu funktionieren. Durch die Trennung verschiedener Prozessphasen – wie Beladen, Erhitzen und Abschrecken – in separate, miteinander verbundene Kammern können diese Systeme mehrere Operationen gleichzeitig durchführen. Dies ermöglicht es, eine neue Charge zu erhitzen, während die vorherige abgeschreckt wird, was den Durchsatz und die Gesamtprozesseffizienz dramatisch erhöht.

Der wahre Wert eines Mehrkammerofens liegt nicht nur in seiner Flexibilität, sondern darin, wie diese Flexibilität das Produktionsmodell grundlegend verändert. Er wandelt die Wärmebehandlung von einem Start-Stopp-Chargenprozess in einen kontinuierlichen, hocheffizienten Arbeitsablauf um, was zu erheblichen Kostensenkungen pro Teil und großen Produktivitätssteigerungen führt.

Ermöglichung einer kontinuierlichen Hochdurchsatz-Verarbeitung

Der Hauptvorteil eines Mehrkammer-Designs ist seine Fähigkeit, Prozessschritte zu entkoppeln, was eine neue Ebene der Effizienz freisetzt, die mit einem Einkammerofen unmöglich zu erreichen ist.

Das Fließbandprinzip

Ein Mehrkammerofen verwandelt die Wärmebehandlung in einen kontinuierlichen Fluss. Teile bewegen sich sequenziell von einer dedizierten Kammer zur nächsten, ohne das Hauptvakuum zu unterbrechen oder darauf zu warten, dass eine einzelne Kammer einen gesamten Zyklus abschließt.

Dieses Design eliminiert die erheblichen Ausfallzeiten, die bei Einkammer-Systemen auftreten, bei denen der gesamte Ofen von der anfänglichen Evakuierung bis zur Endkühlung durch eine einzige Charge belegt ist.

Gleichzeitiges Erhitzen und Abschrecken

Das leistungsstärkste Merkmal ist die Fähigkeit, Heiz- und Abschreckzyklen parallel ablaufen zu lassen. Während eine Charge in der Heizzone auf Temperatur gebracht wird, kann eine zuvor erhitzte Charge in eine separate Abschreckkammer überführt werden.

Diese parallele Verarbeitung verkürzt effektiv die Gesamtzykluszeit pro Charge, da das Erhitzen der nächsten Charge sofort nach dem Verschieben der vorherigen beginnt, anstatt darauf zu warten, dass der gesamte Ofen abkühlt und neu beladen wird.

Eliminierung von Ausfallzeiten zwischen den Chargen

In einem Einkammerofen muss die Heizzone für jede einzelne Charge abgekühlt, zur Atmosphäre entlüftet, neu beladen und dann wieder auf Vakuum evakuiert werden. Dieser ständige Zyklus verbraucht enorme Mengen an Zeit und Energie.

Mehrkammersysteme halten die Heizkammer permanent unter Vakuum und auf oder nahe der Betriebstemperatur. Chargen werden über eine Ladekammer eingeführt, wodurch die Integrität der Heizzone erhalten bleibt und eine nahezu sofortige Verarbeitung der nächsten Charge ermöglicht wird.

Senkung der Betriebs- und Wartungskosten

Dieser verbesserte Arbeitsablauf führt direkt zu geringeren langfristigen Kosten für Energie, Wartung und Teilequalität.

Reduzierung des Energieverbrauchs

Die größte Energieverschwendung bei der Chargenverarbeitung ist das wiederholte Heizen und Abkühlen der Heizzone und Isolierung des Ofens.

Da die Heizzone eines Mehrkammerofens eine stabile Temperatur beibehält, wird Energie nur zum Erhitzen des Produkts selbst verwendet und nicht immer wieder zum Erhitzen der gesamten Ofenstruktur. Dies senkt die Energiekosten pro Pfund des verarbeiteten Materials drastisch.

Verlängerung der Lebensdauer von Komponenten

Mechanische Belastung durch wiederholte thermische und Druckzyklen ist eine Hauptursache für den Ausfall von Ofenkomponenten. Heizelemente, Isolierung und die Kammerhülle werden während jedes Zyklus beansprucht.

Bei einem Mehrkammer-Design ist die Hauptheizkammer keinen ständigen Druckänderungen oder großen Temperaturschwankungen ausgesetzt. Diese stabile Umgebung verlängert die Lebensdauer des Ofens erheblich, reduziert die Gehäuseermüdung und senkt die Wartungskosten.

Minimierung des Kontaminationsrisikos

Jedes Mal, wenn ein Einkammerofen zur Atmosphäre geöffnet wird, werden Feuchtigkeit und Sauerstoff eingeleitet, was zu Oxidation und inkonsistenter Produktqualität führen kann.

Durch die Aufrechterhaltung eines konstanten Vakuums in den Heiz- und Transferkammern bieten Mehrkammersysteme eine reinere Verarbeitungsumgebung, was eine höhere Teilequalität und Wiederholgenauigkeit gewährleistet.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Mehrkammersystem keine Universallösung. Seine Vorteile gehen mit spezifischen Überlegungen einher.

Höhere anfängliche Kapitalinvestition

Die Komplexität mehrerer Kammern, Transfermechanismen und ausgeklügelter Steuerungssysteme führt zu deutlich höheren Anschaffungskosten im Vergleich zu einem Standard-Einkammer-Chargenofen. Die Investition muss durch ausreichendes Produktionsvolumen gerechtfertigt sein.

Reduzierte Prozessagilität

Mehrkammeröfen sind typischerweise für einen spezifischen, wiederholbaren Produktionsablauf optimiert. Obwohl sie beim Abschrecken flexibel sind, sind sie weniger agil als ein eigenständiger Chargenofen für die Bearbeitung häufiger, einmaliger Aufträge oder experimenteller Prozesse, die vom etablierten Arbeitsablauf abweichen.

Konfiguration und Stellfläche

Das Layout eines Mehrkammersystems (z. B. Durchlauf, Kleeblatt) hat eine größere und komplexere Stellfläche als ein Einzelofen. Anlagenlayout und Materialfluss müssen in der Planungsphase sorgfältig berücksichtigt werden. Einige Designs, wie das Kleeblatt, bieten Wartungsvorteile, indem sie die Wartung einzelner Kammern ermöglichen, während andere in Betrieb bleiben.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihrer Produktionsphilosophie und Ihren Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Durchsatz für ein konsistentes Hochvolumenprodukt zu maximieren: Ein Mehrkammer-Kontinuumssystem ist die definitive Wahl, um die Effizienz einer Montagelinie zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die langfristigen Betriebskosten pro Teil zu minimieren: Die Energie- und Wartungseinsparungen eines Mehrkammer-Designs werden in einer Hochproduktionsumgebung mit ziemlicher Sicherheit geringere Gesamtbetriebskosten liefern.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Kleinserien, hohe Produktvielfalt oder F&E-Arbeiten liegt: Die Einfachheit und die geringeren Anfangskosten eines Einkammer-Chargenofens können die praktischere und kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Mehrkammerofens eine strategische Entscheidung, um eine kontinuierliche Flussphilosophie für Ihre Wärmebehandlungsprozesse zu übernehmen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichzeitiges Erhitzen und Abschrecken | Erhöht den Durchsatz durch Parallelverarbeitung |

| Kontinuierlicher Arbeitsablauf | Eliminiert Ausfallzeiten zwischen den Chargen |

| Stabile Heizzone | Reduziert den Energieverbrauch und verlängert die Lebensdauer der Komponenten |

| Isolierte Kammern | Minimiert Kontamination für höhere Teilequalität |

Bereit, Ihren Wärmebehandlungsprozess mit kontinuierlichen, hochdurchsatzfähigen Lösungen zu transformieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrkammer-Vakuumöfen Ihre Produktivität steigern und Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen