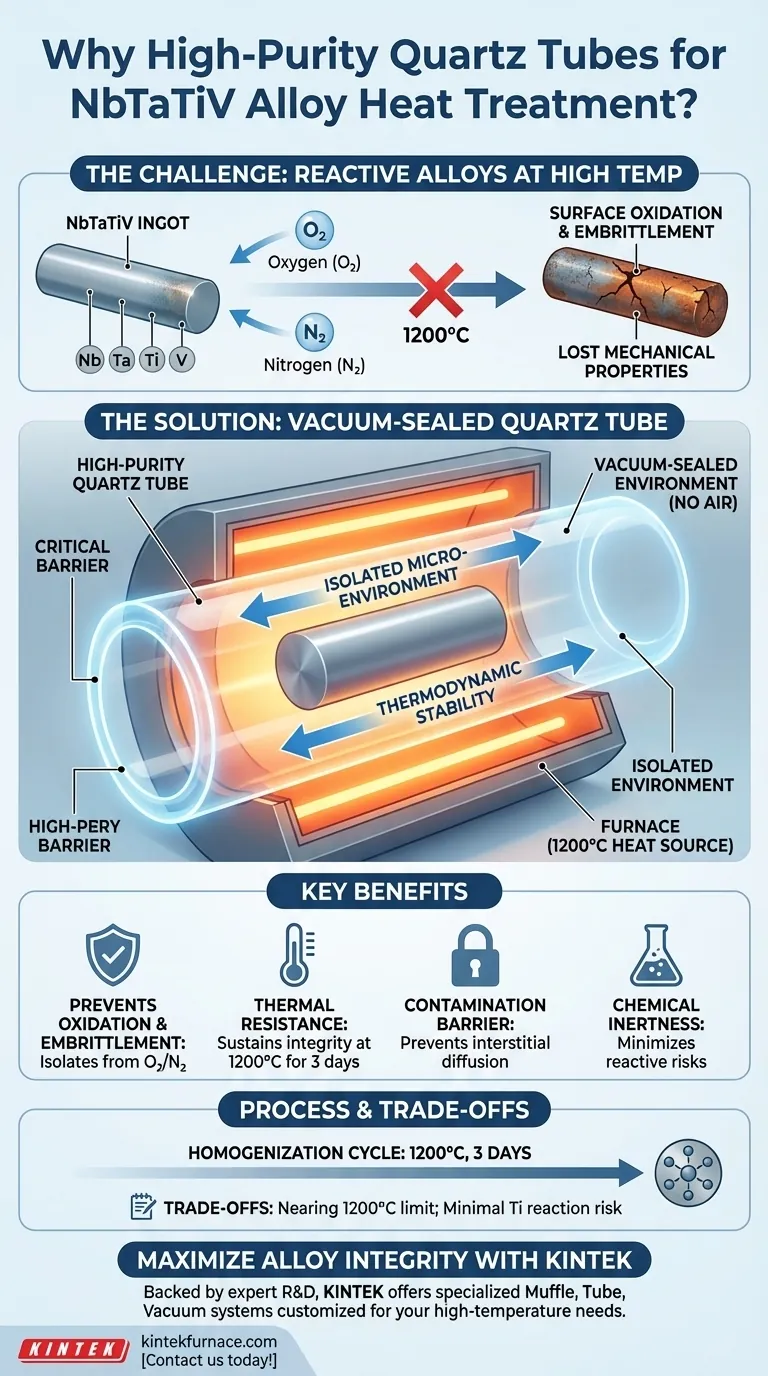

Hochreine Quarzrohre sind die kritische Barriere, die erforderlich ist, um NbTaTiV-Legierungen während der Hochtemperaturverarbeitung von atmosphärischen Verunreinigungen zu isolieren. Insbesondere ermöglichen sie eine vakuumversiegelte Umgebung, die verhindert, dass reaktive Elemente innerhalb der Legierung mit Sauerstoff und Stickstoff reagieren, was während langer Wärmebehandlungen bei 1200 °C zu Oberflächenoxidation und schwerer Versprödung führt.

Die Verwendung eines vakuumversiegelten Quarzrohrs schafft eine strenge, isolierte Mikroumgebung, die es der Legierung ermöglicht, thermodynamische Stabilität und mikrostrukturelle Homogenisierung zu erreichen, ohne Umweltschäden oder Zusammensetzungsverluste zu erleiden.

Schutz der Materialintegrität bei extremen Temperaturen

Verhinderung von Oxidation und Versprödung

NbTaTiV-Legierungen bestehen aus hochschmelzenden Metallen, die sehr reaktiv gegenüber interstitiellen Elementen wie Sauerstoff und Stickstoff sind.

Wenn diese Elemente bei hohen Temperaturen Luft ausgesetzt sind, diffundieren sie in das Legierungsgitter.

Diese Reaktion führt zu Oberflächenoxidation und interner Versprödung, was die mechanischen Eigenschaften des Materials zerstört.

Gewährleistung einer strengen Schutzatmosphäre

Die Hauptfunktion des Quarzrohrs besteht darin, ein Vakuum um den Barren aufrechtzuerhalten.

Diese Isolierung wirkt als physikalisches und chemisches Schutzschild gegen atmosphärische Verunreinigungen.

Durch die Entfernung der Luftquelle stellt das Rohr sicher, dass das Material während des gesamten Heizzyklus rein bleibt.

Ermöglichung langfristiger Homogenisierung

Widerstandsfähigkeit gegen lange Wärmezyklen

Der Homogenisierungsglühprozess für NbTaTiV-Legierungen ist rigoros und erfordert oft eine Behandlung bei 1200 °C für eine Dauer von 3 Tagen.

Das Behältergefäß muss während dieser gesamten Zeit seine strukturelle Integrität und hermetische Abdichtung aufrechterhalten.

Hochreines Quarz bietet die notwendige thermische Beständigkeit, um diesen anhaltenden Temperaturen standzuhalten, ohne zu versagen.

Erreichen thermodynamischer Stabilität

Ziel dieser Wärmebehandlung ist es, den Elementen der Legierung zu ermöglichen, sich gleichmäßig zu verteilen und einen thermodynamisch stabilen Zustand zu erreichen.

Jeder Bruch in der Umgebung würde Variablen einführen, die dieses Gleichgewicht stören.

Das versiegelte Rohr stellt sicher, dass die einzigen stattfindenden Änderungen die beabsichtigten mikrostrukturellen Anpassungen innerhalb der Legierung selbst sind.

Verständnis der Kompromisse

Thermische Grenzen von Quarz

Obwohl hochreiner Quarz für Behandlungen bis 1200 °C hervorragend geeignet ist, nähert er sich seiner oberen Temperaturgrenze.

Bei Temperaturen, die deutlich höher sind als diese, kann Quarz zu erweichen oder zu devitrifizieren (kristallisieren) beginnen, was die Vakuumdichtung potenziell beeinträchtigt.

Reaktionsrisiken mit aktiven Metallen

Obwohl Quarz im Allgemeinen chemisch inert ist, können bestimmte hochaktive Elemente (wie Titan) unter extremen Bedingungen mit Siliziumdioxid reagieren, wenn sie in direktem Kontakt stehen.

Im Zusammenhang mit der Vakuumversiegelung dient der Quarz jedoch hauptsächlich als Gefäß zur Aufrechterhaltung des Vakuums und minimiert die direkten Reaktionsrisiken im Vergleich zur Freisetzung an der offenen Luft.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung von Wärmebehandlungsprotokollen für hochschmelzende oder hoch entrope Legierungen bestimmt die Einbaumethode die Qualität der endgültigen Probe.

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Sie müssen eine Vakuumversiegelung verwenden, um die Aufnahme von Sauerstoff und Stickstoff zu verhindern, die die Hauptursachen für Sprödigkeit sind.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit liegt: Verlassen Sie sich auf das Quarzrohr, um eine stabile Umgebung für die volle 3-tägige Dauer aufrechtzuerhalten und eine vollständige Homogenisierung ohne Oberflächenabbau zu gewährleisten.

Das hochreine Quarzrohr ist nicht nur ein Behälter; es ist eine aktive Komponente der Prozesskontrolle, die die Genauigkeit der Legierungszusammensetzung garantiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Wärmebehandlung von NbTaTiV-Legierungen |

|---|---|

| Vakuumversiegelung | Isoliert die Legierung von Sauerstoff/Stickstoff, um Oberflächenoxidation zu verhindern |

| Thermische Beständigkeit | Aufrechterhaltung der strukturellen Integrität während 1200 °C Homogenisierungszyklen |

| Kontaminationsbarriere | Verhindert die Diffusion interstitieller Elemente und die Materialversprödung |

| Chemische Inertheit | Minimiert Reaktionsrisiken bei der Verarbeitung hochreiner hochschmelzender Metalle |

Maximieren Sie Ihre Legierungsintegrität mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Forschung oder Produktion beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – die alle an Ihre spezifischen Hochtemperaturverarbeitungsanforderungen angepasst werden können. Ob Sie NbTaTiV-Legierungen behandeln oder neue hochschmelzende Materialien entwickeln, unsere hochreinen Quarz- und Vakuumlösungen stellen sicher, dass Ihre Proben eine perfekte thermodynamische Stabilität ohne Versprödungsrisiko erreichen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Chan-Ho Lee, Saryu Fensin. Deformation Behaviors in Single BCC‐Phase Refractory Multi‐Principal Element Alloys under Dynamic Conditions. DOI: 10.1002/advs.202508180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Hochvakuum-Entgasungssystem für Pulverproben unerlässlich? Präzise Daten zur Wasseradsorption sicherstellen

- Warum wird ein Vakuumofen für die Nachbearbeitung von Indiumselenid benötigt? Erhaltung der Leistung von InSe-Nanoschichten

- Warum ist eine Vakuum-Heiz- und Kühlkammer für die SWCNT-Forschung notwendig? Präzision bei der Wärmeleitfähigkeit freischalten

- Welche Rolle spielen Hochleistungsheizplatten in Vakuum-Kontakttrockenöfen? Ermöglichen Sie eine schnelle thermische Diffusion

- Welche Sicherheitsfunktionen sind bei Vakuumöfen verbessert? Entdecken Sie die inhärente Brand- und Explosionsprävention

- Wie werden Vakuum-Versuchsofen in Forschung und Laboratorien eingesetzt? Erschließen Sie Präzision in der Materialwissenschaft

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Warum ist eine Hochtemperatur-Homogenisierungsglühbehandlung für (CoCrNi)94Al3Ti3-Legierungen notwendig? Sicherstellung der Metallreinheit