In Forschungs- und Laborumgebungen werden Vakuum-Versuchsofen hauptsächlich zur Entwicklung neuer Materialien und zur Untersuchung chemischer Prozesse in einer Umgebung eingesetzt, die frei von atmosphärischer Kontamination ist. Sie ermöglichen die präzise Steuerung von Temperatur und Atmosphäre, die für anspruchsvolle Arbeiten in der Materialwissenschaft, Chemie und Physik erforderlich ist, und ermöglichen die Synthese von Materialien wie Graphen sowie die Untersuchung katalytischer Reaktionen.

Der Kernwert eines Vakuumofens liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen, sondern in seiner Fähigkeit, eine ultrareine, kontrollierte Umgebung zu schaffen. Dies ermöglicht es Forschern, Variablen zu isolieren und sicherzustellen, dass experimentelle Ergebnisse direkt aus ihrem beabsichtigten Prozess resultieren und nicht durch zufällige atmosphärische Störungen beeinflusst werden.

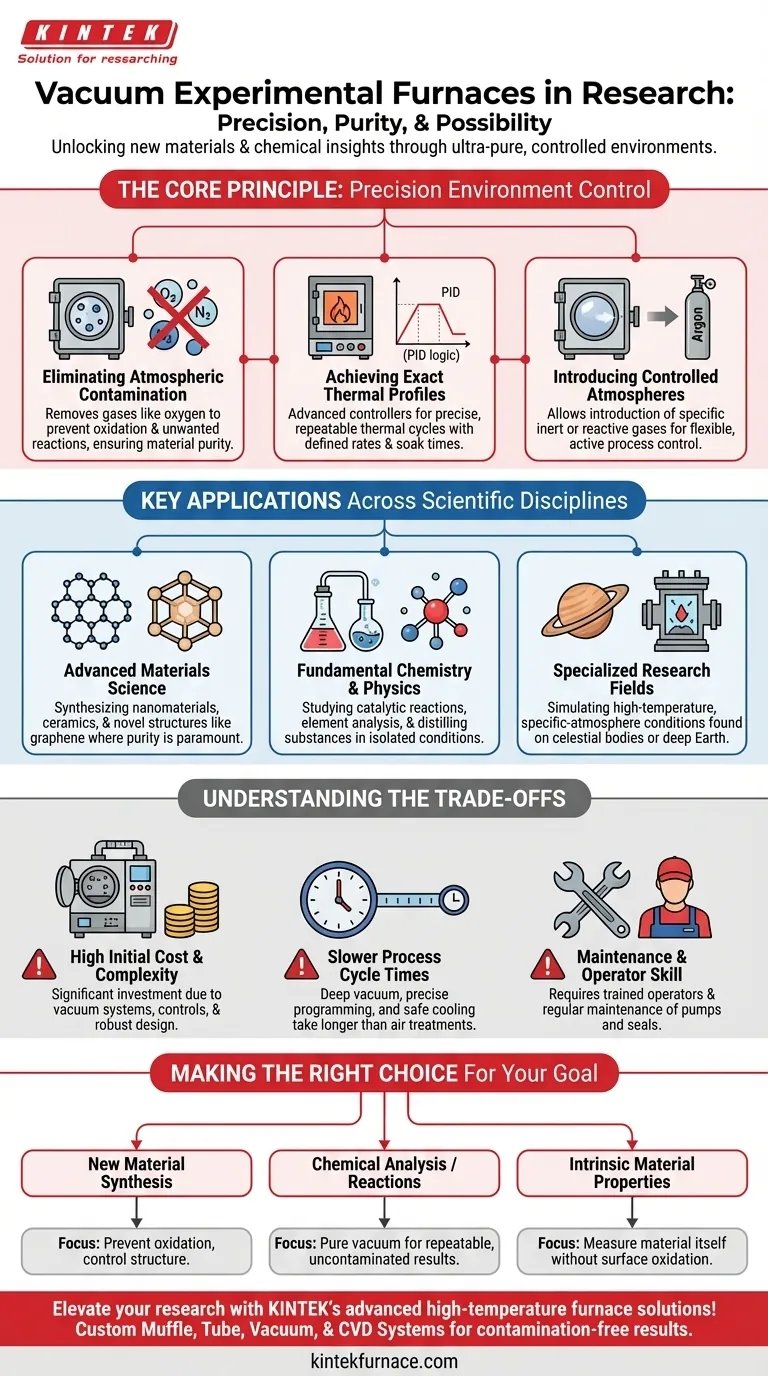

Das Kernprinzip: Präzise Umweltkontrolle

Die definierende Fähigkeit eines Vakuumofens ist seine Fähigkeit, die Umgebung innerhalb der Heizkammer zu manipulieren. Diese Kontrolle ist die Grundlage seiner Nützlichkeit in Forschungseinrichtungen.

Beseitigung atmosphärischer Kontamination

Die Hauptfunktion des Vakuums besteht darin, atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen. Dies ist entscheidend, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern, die bei hohen Temperaturen sonst auftreten würden.

Durch die Schaffung dieser sauberen Grundlage können Forscher sicherstellen, dass das Material, das sie testen oder herstellen, seine intrinsischen Eigenschaften behält, unkontaminiert durch seine Umgebung.

Erreichen exakter thermischer Profile

Laboröfen verfügen über fortschrittliche programmierbare Steuerungen, die oft auf PID-Logik (Proportional-Integral-Derivativ) basieren. Dies ermöglicht die präzise Automatisierung komplexer thermischer Zyklen.

Forscher können exakte Heizraten, spezifische Temperatur-"Haltezeiten" und kontrollierte Abkühlrampen definieren. Diese Wiederholbarkeit ist entscheidend für die Validierung wissenschaftlicher Erkenntnisse und die Gewährleistung einer konsistenten Materialproduktion.

Einführung kontrollierter Atmosphären

Ein Vakuum ist oft nur der Ausgangspunkt. Sobald die Kammer evakuiert ist, kann ein spezifisches Gas – wie ein Inertgas wie Argon oder ein reaktives Gas – eingeführt werden.

Dies sorgt für eine aktive, kontrollierte Atmosphäre für Prozesse wie Destillation oder die Untersuchung spezifischer chemischer Reaktionen und bietet ein Maß an experimenteller Flexibilität, das Standardöfen nicht bieten können.

Wichtige Anwendungen in verschiedenen wissenschaftlichen Disziplinen

Die Kombination aus thermischer und atmosphärischer Kontrolle macht diese Öfen zu einem vielseitigen Werkzeug in vielen Forschungsbereichen.

Fortschrittliche Materialwissenschaft

Dies ist die häufigste Anwendung. Vakuumöfen sind unerlässlich für die Synthese von Materialien, bei denen Reinheit und Struktur oberste Priorität haben.

Beispiele hierfür sind die Herstellung von Keramiken, die Erzeugung von Nanomaterialien und die Entwicklung neuartiger Strukturen wie Graphen. Die kontrollierte Umgebung verhindert Defekte und stellt sicher, dass die gewünschte Materialphase erreicht wird.

Grundlegende Chemie und Physik

In der Chemie und Physik bieten diese Öfen eine ideale Plattform für die Untersuchung von Prozessen in ihrer reinsten Form.

Sie werden zur Destillation von Substanzen, zur Elementanalyse und zur Erforschung katalytischer Reaktionen eingesetzt. Durch die Beseitigung atmosphärischer Variablen können Forscher die spezifischen Reaktionen isolieren, die sie beobachten möchten.

Spezialisierte Forschungsfelder

Die Vielseitigkeit dieser Öfen erstreckt sich auf Nischenanwendungen. Zum Beispiel können sie in der Erd- und Planetologie verwendet werden, um Hochtemperatur-Bedingungen mit spezifischen Atmosphären zu simulieren, wie sie auf anderen Himmelskörpern oder tief im Erdinneren herrschen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, handelt es sich bei Vakuumöfen um Spezialgeräte mit inhärenten Kompromissen im Vergleich zu einfacheren atmosphärischen Öfen.

Hohe Anschaffungskosten und Komplexität

Vakuumsysteme, programmierbare Steuerungen und robuste Sicherheitsfunktionen machen diese Öfen deutlich teurer und komplexer als herkömmliche Laboröfen. Sie stellen eine erhebliche Kapitalinvestition dar.

Langsamere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums, die Durchführung eines präzisen thermischen Programms und das sichere Abkühlen der Kammer benötigen Zeit. Die Gesamtzykluszeit für einen Vakuumofen ist typischerweise viel länger als für einen einfachen Wärmebehandlungsprozess an der Luft.

Wartung und Bedienkompetenz

Dies sind keine Plug-and-Play-Geräte. Sie erfordern geschulte Bediener, die sich mit der Vakuumtechnologie und den Prozessparametern auskennen. Regelmäßige Wartung von Pumpen, Dichtungen und Steuerungssystemen ist entscheidend, um Leistung und Langlebigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen Ihres Experiments geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Materialien liegt (z. B. Legierungen, fortschrittliche Keramiken): Die Fähigkeit des Ofens, Oxidation zu verhindern und die Kristallstruktur durch präzises Abkühlen zu steuern, ist Ihr wichtigstes Kapital.

- Wenn Ihr Hauptaugenmerk auf chemischer Analyse oder Reaktionsstudien liegt (z. B. Katalyse): Die Fähigkeit, ein reines Vakuum zu erzeugen und dann spezifische Prozessgase einzuleiten, ermöglicht wiederholbare und unverfälschte Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Prüfung intrinsischer Materialeigenschaften liegt: Die Verwendung eines Vakuums oder einer Inertgasatmosphäre ist nicht verhandelbar, um sicherzustellen, dass Sie das Material selbst messen und nicht die Auswirkungen der Oberflächenoxidation.

Letztendlich bietet ein Vakuumofen die erforderliche Umweltkontrolle, um in der experimentellen Forschung von der Annäherung zur Präzision überzugehen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptverwendung | Entwicklung neuer Materialien und Untersuchung chemischer Prozesse ohne atmosphärische Kontamination. |

| Kernprinzip | Präzise Kontrolle von Temperatur und Atmosphäre für wiederholbare, unverfälschte Ergebnisse. |

| Hauptanwendungen | Materialwissenschaft (z. B. Graphensynthese), Chemie (z. B. katalytische Reaktionen), Physik und Spezialgebiete. |

| Abwägungen | Höhere Kosten, langsamere Zykluszeiten und Bedarf an sachkundigem Betrieb und Wartung. |

Heben Sie Ihre Forschung mit KINTEKs fortschrittlichen Hochtemperaturofenlösungen auf die nächste Stufe! Durch die Nutzung herausragender F&E-Fähigkeiten und der hausinternen Fertigung versorgen wir diverse Labore mit Präzisionswerkzeugen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen und kontaminationsfreie Umgebungen sowie zuverlässige Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialsynthese und chemischen Studien verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen