Die entscheidende Sicherheitsverbesserung eines Vakuumofens ist die Umgebung, die er schafft. Durch die Entfernung der atmosphärischen Luft eliminieren diese Öfen grundlegend die Bedingungen, die für gängige industrielle Gefahren wie Brände und Explosionen erforderlich sind, während ihre automatisierte Natur das Potenzial für menschliches Versagen erheblich reduziert.

Die Sicherheit von Vakuumöfen beruht nicht auf der Hinzufügung komplexer Sicherheitssysteme zu einem gefährlichen Prozess. Vielmehr wurzelt sie in der inhärenten Physik des Betriebs bei Unterdruck in einer sauerstofffreien Umgebung, wodurch die Grundursachen von Bränden und druckbedingten Explosionen beseitigt werden.

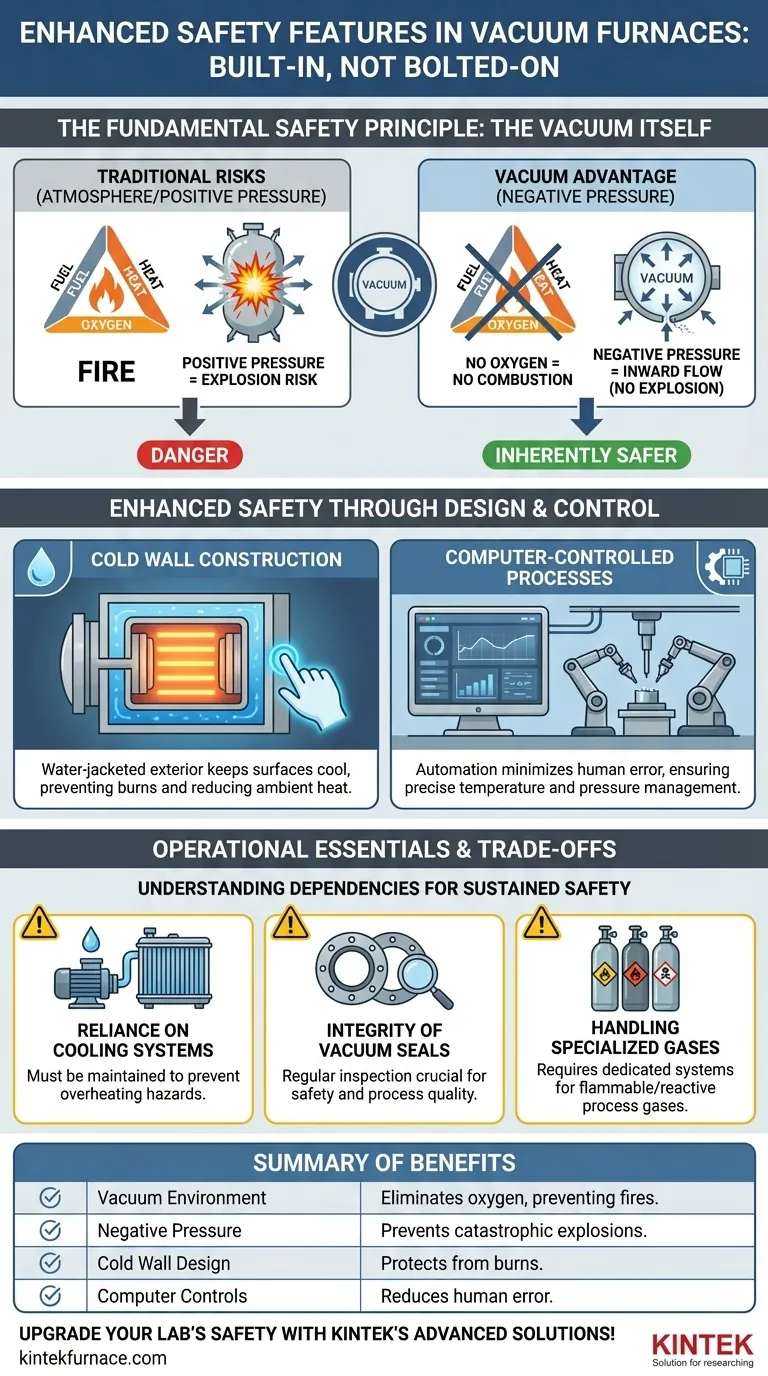

Das grundlegende Sicherheitsprinzip: Das Vakuum selbst

Die primären Sicherheitsvorteile eines Vakuumofens sind keine Zusatzfunktionen, sondern dem Kern seiner Funktion inhärent. Der Betrieb in einem Vakuum schafft eine Umgebung, die grundsätzlich sicherer ist als herkömmliche atmosphärische oder druckbasierte Heizsysteme.

Beseitigung des Brandrisikos

Ein Feuer benötigt drei Komponenten: Brennstoff, Hitze und Sauerstoff. Ein Vakuumofen funktioniert, indem er praktisch den gesamten Sauerstoff aus seiner Kammer entfernt.

Ohne Sauerstoff kann keine Verbrennung stattfinden. Dies reduziert das Brandrisiko durch Oxidation von Werkstücken oder anderen Materialien im Ofen drastisch, was bei herkömmlichen Wärmebehandlungsprozessen ein häufiges Problem darstellt.

Verhinderung von Explosionen durch Unterdruck

Standardkessel und viele Atmosphärenöfen arbeiten mit Überdruck, was bedeutet, dass der Druck im Inneren größer ist als der Druck außerhalb. Ein Versagen des Behälters kann zu einer heftigen Explosion führen, bei der Energie nach außen freigesetzt wird.

Vakuumöfen arbeiten mit Unterdruck. Wenn ein Leck auftritt, strömt die höher druckbeaufschlagte Luft von außen in die Kammer, nicht umgekehrt. Dieses Konstruktionsprinzip eliminiert das Risiko katastrophaler druckbedingter Explosionen.

Verbesserte Sicherheit durch Design und Steuerung

Über das Vakuum selbst hinaus verfügen moderne Vakuumöfen über Konstruktions- und Automatisierungsmerkmale, die die Sicherheit von Bedienern und Anlagen weiter verbessern.

Kaltwandkonstruktion

Die meisten Vakuumöfen verwenden eine wassergekühlte Kaltwandkonstruktion. Die Heizelemente und die heiße Zone befinden sich innerhalb einer Kammer, deren Außenwände aktiv mit Wasser gekühlt werden.

Dadurch bleibt die Außenseite des Ofens auf oder nahe Raumtemperatur, was die Bediener vor Verbrennungen schützt und die Umgebungswärmebelastung im Arbeitsbereich reduziert.

Computergesteuerte Prozesse

Moderne Öfen sind mit hochentwickelten Computersteuerungen integriert, die jeden Aspekt des Heiz- und Kühlzyklus verwalten. Diese programmierbare Steuerung gewährleistet Präzision und Wiederholbarkeit.

Durch die Automatisierung des Prozesses wird das Potenzial für menschliches Versagen – eine Hauptursache für Industrieunfälle – erheblich minimiert. Das System überwacht und hält präzise Temperaturen und Drücke und verhindert gefährliche Abweichungen.

Verständnis der Kompromisse

Obwohl Vakuumofensysteme inhärent sicher sind, hängt ihre Sicherheit von der richtigen Konstruktion, dem Betrieb und der Wartung ab. Das Verständnis dieser Abhängigkeiten ist von entscheidender Bedeutung.

Abhängigkeit von Kühlsystemen

Die „Kaltwand“-Konstruktion ist hochwirksam, hängt jedoch vollständig vom kontinuierlichen und korrekten Betrieb ihres Wasserkühlsystems ab. Ein Ausfall der Wasserversorgung kann zu einer schnellen Überhitzung der Kammerwände führen, was eine erhebliche Gefahr darstellt. Die ordnungsgemäße Wartung und Überwachung des Kühlkreislaufs ist nicht verhandelbar.

Integrität der Vakuumdichtungen

Der Sicherheitsvorteil des Unterdrucks hängt von der Aufrechterhaltung der Integrität der Ofenkammer ab. Ein Leck verursacht zwar keine Explosion, kann aber den Prozess beeinträchtigen, das Werkstück ruinieren und potenziell interne Ofenkomponenten beschädigen, wenn Luft bei hohen Temperaturen einströmt. Eine regelmäßige Überprüfung aller Dichtungen und Dichtungen ist unerlässlich.

Handhabung spezieller Prozessgase

Obwohl viele Prozesse im reinen Vakuum ablaufen, erfordern einige die Einführung spezifischer Gase zum Abschrecken oder für andere Reaktionen. Wenn diese Gase brennbar (wie Wasserstoff) oder reaktiv sind, führen sie neue Sicherheitsüberlegungen ein, die mit speziellen Gashandhabungssystemen, Sensoren und Protokollen verwaltet werden müssen.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl einer Ofentechnologie erfordert eine Abwägung zwischen Sicherheit, Qualität und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit von Anlage und Bediener liegt: Die inhärente Eliminierung von Brand- und Explosionsrisiken aufgrund der sauerstofffreien Unterdruckumgebung ist der zwingendste Vorteil.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Die präzise, computergesteuerte Umgebung verbessert nicht nur die Qualität, sondern dient auch als wichtiges Sicherheitsmerkmal, indem sie menschliches Versagen reduziert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien liegt: Ein Vakuumofen bietet die wesentliche sauerstofffreie Umgebung, aber Sie müssen in die entsprechenden Systeme investieren, um alle erforderlichen Prozessgase sicher zu handhaben.

Letztendlich ist die Sicherheit eines Vakuumofens in seinem Kern konzipiert, was ihn zu einer grundlegend sicheren Wahl für die moderne Wärmebehandlung macht.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Hauptvorteil |

|---|---|

| Vakuumumgebung | Eliminiert Sauerstoff und verhindert so Brände und Explosionen |

| Unterdruck | Verhindert katastrophale druckbedingte Explosionen |

| Kaltwandkonstruktion | Schützt Bediener durch wassergekühlte Wände vor Verbrennungen |

| Computersteuerungen | Reduziert menschliches Versagen durch automatisierte Prozessverwaltung |

| Abhängigkeit von Kühlsystemen | Erfordert Wartung zur Vermeidung von Überhitzungsgefahren |

| Integrität der Vakuumdichtungen | Unerlässlich für die Aufrechterhaltung der Sicherheit und Prozessqualität |

| Spezielle Gasbehandlung | Managt Risiken beim Einsatz brennbarer oder reaktiver Gase |

Steigern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuumöfen Ihre Betriebssicherheit und Leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität