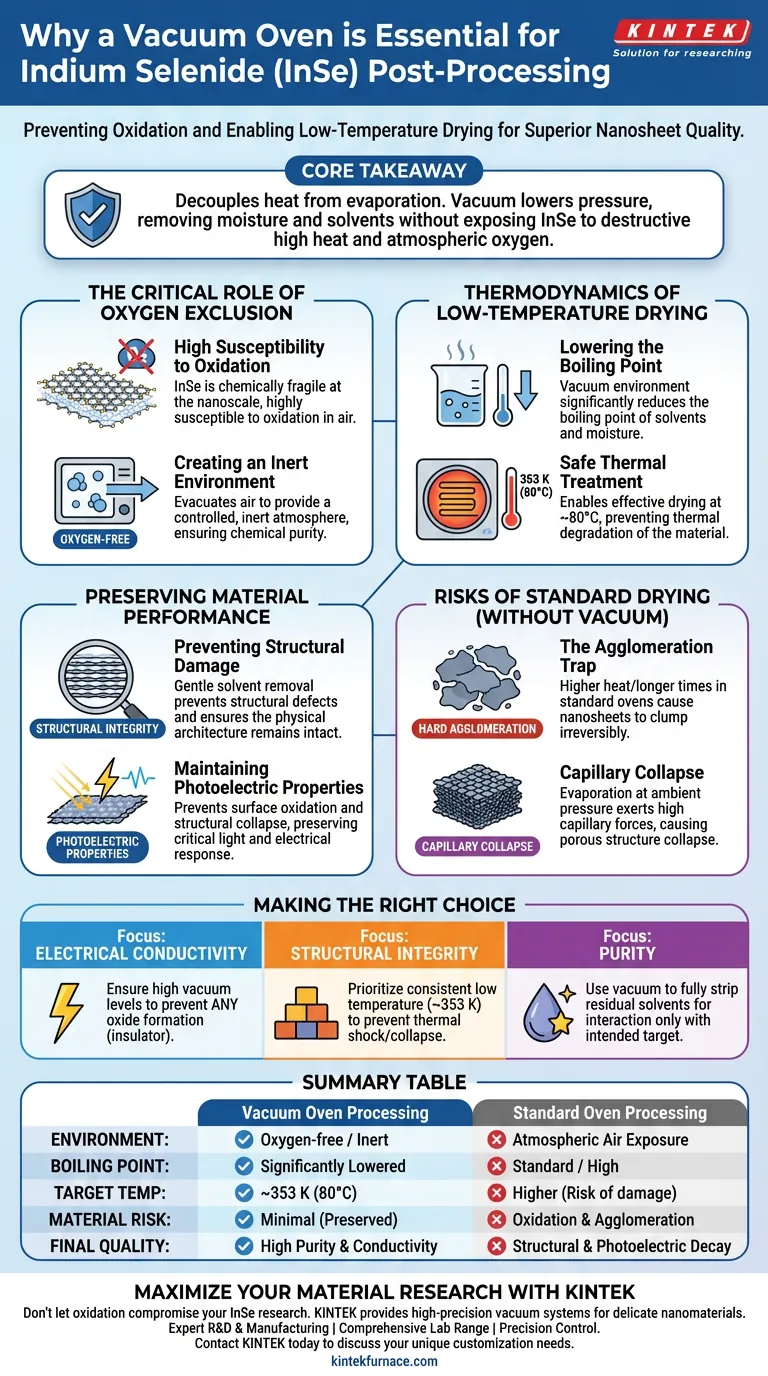

Ein Vakuumofen ist für die Nachbearbeitung von Indiumselenid ($InSe$) zwingend erforderlich, um während der Lösungsmittelentfernung eine Oxidation zu verhindern. Da $InSe$-Nanoschichten sehr sauerstoffempfindlich sind, würde eine Standardtrocknung das Material abbauen. Die Vakuumumgebung ermöglicht es Ihnen, den Siedepunkt von Restlösungsmitteln zu senken, was eine effektive Trocknung bei einer sicheren, niedrigen Temperatur (ca. 353 K oder 80 °C) ermöglicht, die die kritischen photoelektrischen Eigenschaften des Materials erhält.

Kernbotschaft Die Verarbeitung von $InSe$-Nanoschichten erfordert die Entkopplung von Wärme und Verdampfung. Durch die Verwendung eines Vakuums zur Druckreduzierung können Feuchtigkeit und Lösungsmittel entfernt werden, ohne das Material der zerstörerischen Kombination aus hoher Hitze und atmosphärischem Sauerstoff auszusetzen.

Die entscheidende Rolle des Sauerstoffausschlusses

Hohe Anfälligkeit für Oxidation

Indiumselenid ist im Nanomaßstab chemisch fragil. Die Hauptbegründung für die Verwendung eines Vakuumofens ist, dass $InSe$-Nanoschichten sehr anfällig für Oxidation sind, wenn sie Luft ausgesetzt werden.

Schaffung einer inerten Umgebung

Standardöfen zirkulieren atmosphärische Luft, was für $InSe$ eine sofortige Oberflächenzerstörung garantiert. Ein Vakuumofen evakuiert diese Luft und bietet eine kontrollierte, sauerstofffreie Umgebung. Diese Isolation ist der einzige Weg, um sicherzustellen, dass die chemische Zusammensetzung während der Trocknungsphase rein bleibt.

Thermodynamik der Niedertemperaturtrocknung

Senkung des Siedepunkts

Um Restlösungsmittel und Feuchtigkeit zu entfernen, ist Energie erforderlich. In einer Standardumgebung kann jedoch die zum Verdampfen der Lösungsmittel benötigte Wärme die Nanoschichten beschädigen. Eine Vakuumumgebung senkt den Siedepunkt dieser Flüssigkeiten erheblich.

Sichere Wärmebehandlung

Diese Druckreduzierung ermöglicht eine Wärmebehandlung bei wesentlich niedrigeren Temperaturen. Speziell für Indiumselenid erfolgt die Erwärmung bei etwa 353 K (80 °C). Dies ist ausreichend, um Rückstände im Vakuum zu verdampfen, aber kühl genug, um den thermischen Abbau des Materials zu verhindern.

Erhaltung der Materialleistung

Verhinderung von Strukturschäden

Hohe Hitze und Oberflächenspannung können Nanomaterialien ruinieren. Die Vakuumtrocknung entfernt Lösungsmittel schonend, was strukturelle Schäden und Oberflächenfehler verhindert. Dies stellt sicher, dass die physikalische Architektur der Nanoschicht intakt bleibt.

Erhaltung der photoelektrischen Eigenschaften

Der Nutzen von $InSe$ liegt oft in seiner Reaktion auf Licht und Elektrizität. Durch die Verhinderung von Oberflächenoxidation und strukturellem Kollaps erhält der Vakuumprozess direkt die photoelektrischen Eigenschaften des Materials. Jede Oxidschicht, die während eines Nicht-Vakuumprozesses entsteht, würde wahrscheinlich als Isolierschicht wirken und die Leistung des Geräts ruinieren.

Verständnis der Risiken der Standardtrocknung

Obwohl ein Vakuumofen den Arbeitsablauf komplexer macht, führt der Versuch, ihn zu umgehen, zu spezifischen Fehlermodi.

Die Agglomerationsfalle

Ohne Vakuum müssen Sie höhere Temperaturen oder längere Trocknungszeiten verwenden. Dies führt häufig zu einer harten Agglomeration, bei der Nanoschichten irreversibel verklumpen. Dies reduziert die effektive Oberfläche und zerstört den "Nano"-Vorteil des Materials.

Kapillarkollaps

Die Verdampfung von Lösungsmitteln bei Umgebungsdruck kann hohe Kapillarkräfte ausüben. Dies kann dazu führen, dass die poröse Struktur der Nanoschichten kollabiert. Die Vakuumtrocknung minimiert diese Kräfte und hält die Struktur locker und porös.

Die richtige Wahl für Ihr Ziel

Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass die Vakuumwerte hoch genug sind, um jegliche Oxidbildung zu verhindern, die als Isolator wirkt.

Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Aufrechterhaltung einer konstanten niedrigen Temperatur (353 K), um thermischen Schock oder Kapillarkollaps während der Lösungsmittelentfernung zu verhindern.

Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Nutzen Sie die Vakuumphase, um Restlösungsmittel vollständig zu entfernen, was sicherstellt, dass das Indiumselenid nur mit seinem beabsichtigten Ziel interagiert, nicht mit übrig gebliebenen Verunreinigungen.

Der Vakuumofen ist nicht nur ein Trocknungswerkzeug; er ist eine Konservierungskammer, die das funktionale Überleben von Indiumselenid-Nanoschichten garantiert.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen-Verarbeitung | Standardofen-Verarbeitung |

|---|---|---|

| Umgebung | Sauerstofffrei / Inert | Atmosphärische Luftexposition |

| Siedepunkt | Erheblich gesenkt | Standard / Hoch |

| Zieltemperatur | ~353 K (80 °C) | Höher (Risiko von Schäden) |

| Materialrisiko | Minimal (Erhaltet) | Oxidation & Agglomeration |

| Endgültige Qualität | Hohe Reinheit & Leitfähigkeit | Struktureller & Photoelektrischer Verfall |

Maximieren Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Indiumselenid-Forschung beeinträchtigt. KINTEK bietet hochpräzise Vakuumsysteme, die darauf ausgelegt sind, die empfindlichen photoelektrischen Eigenschaften fortschrittlicher Nanomaterialien zu erhalten.

Unser Wert für Sie:

- Experten F&E & Fertigung: Kundenspezifisch entwickelte thermische Lösungen für empfindliche Materialien.

- Umfassendes Laborangebot: Von Muffel- und Rohröfen bis hin zu spezialisierten Vakuum- und CVD-Systemen.

- Präzisionssteuerung: Aufrechterhaltung der genauen 353 K-Umgebung, die für die InSe-Nachbearbeitung erforderlich ist.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anpassungsbedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Yi Xu, Wei Feng. Photoelectrochemical-Type Photodetectors Based on Ball Milling InSe for Underwater Optoelectronic Devices. DOI: 10.3390/nano15010003

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Vakuumwärmebehandlungsofens? Erzielung sauberer Metallteile mit hoher Integrität

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist das Prinzip hinter Mikrowellen-Sinteröfen? Entdecken Sie schnelle, gleichmäßige volumetrische Erwärmung

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Was sind die Vorteile einer reinen Filzisolierung? Steigern Sie Effizienz und Präzision in Hochtemperaturprozessen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Wie wird die Temperatur in einem Vakuumofen geregelt? Erzielen Sie präzise Wärmebehandlung für Ihre Materialien

- Was sind die allgemeinen Vorteile der Vakuumwärmebehandlungstechnologie? Erzielen Sie überlegene Materialleistung und Reinheit