Im Kern sind Wärmebehandlung und Vakuumöfen Innovationsmotoren, weil sie Industrien die Möglichkeit geben, die physikalischen Eigenschaften von Materialien grundlegend zu verändern und zu verbessern. Durch die Schaffung einer präzise kontrollierten, ultrareinen Umgebung, frei von atmosphärischer Kontamination, ermöglichen diese Öfen die Herstellung von Komponenten mit überragender Festigkeit, Reinheit und Haltbarkeit, die mit konventionellen Heizmethoden nicht zu erreichen wären.

Der wahre Beitrag der Vakuumofentechnologie besteht nicht nur im Erhitzen von Materialien, sondern in der Bereitstellung einer makellosen, kontrollierten Umgebung. Dies ermöglicht die gezielte Verbesserung von Materialeigenschaften, wodurch Standardmetalle und -legierungen zu Hochleistungskomponenten werden, die moderne Anwendungen in der Luft- und Raumfahrt, Automobilindustrie und Halbleitertechnik definieren.

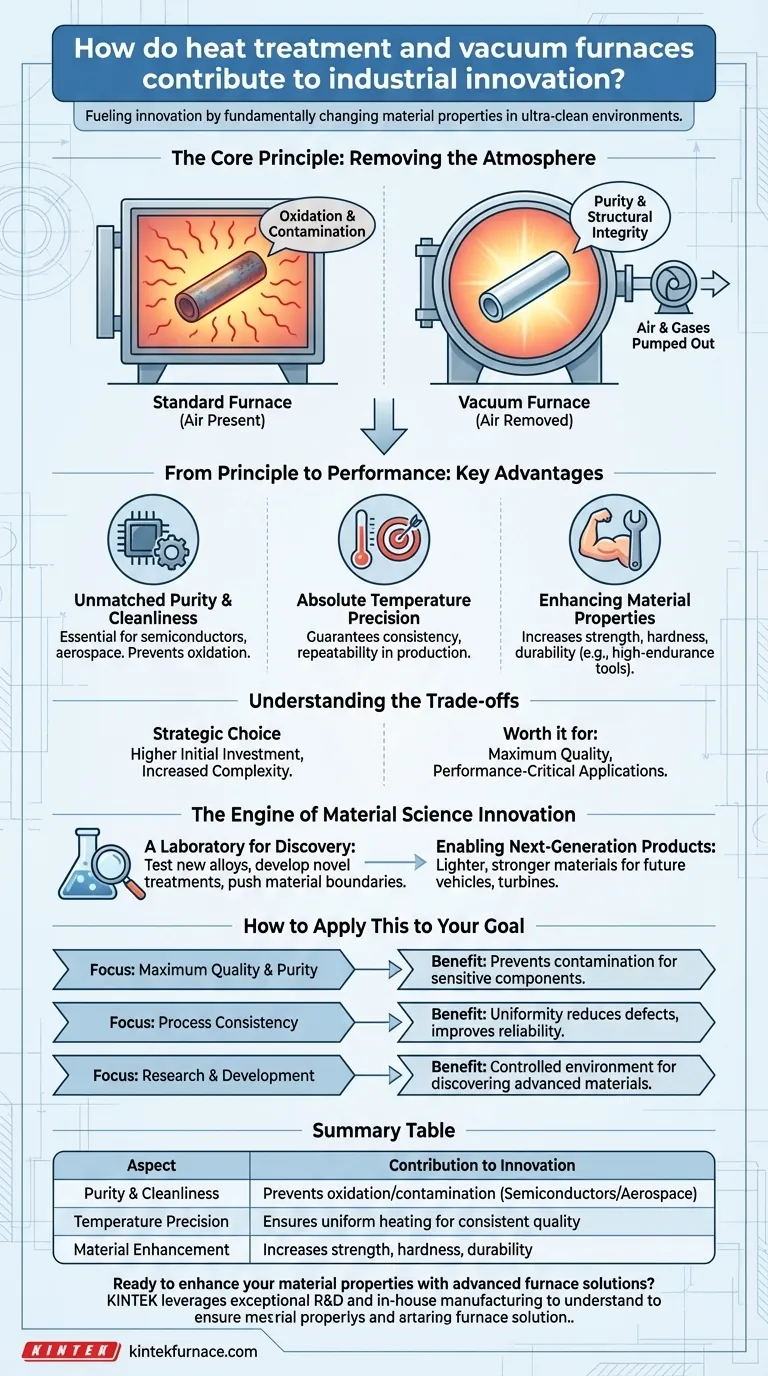

Das Kernprinzip: Entfernung der Atmosphäre

Die Innovation hinter Vakuumöfen beginnt mit einem einfachen, aber wirkungsvollen Konzept: der Entfernung der Luft vor dem Erhitzen. Dies verändert das Ergebnis des Wärmebehandlungsprozesses grundlegend.

Was ist ein Vakuumofen?

Ein Vakuumofen ist eine spezielle Kammer, die Materialien auf sehr hohe Temperaturen erhitzt, jedoch erst nachdem die Luft und andere Gase im Inneren abgepumpt wurden, wodurch ein Zustand unter atmosphärischem Druck entsteht.

Dieser Prozess verhindert, dass das heiße Material mit Sauerstoff, Stickstoff und Wasserdampf reagiert, die in einem Standardofen immer vorhanden sind.

Warum das Vakuum entscheidend ist

Das Erhitzen von Metallen in Anwesenheit von Luft führt zu Oxidation (Rostbildung) und anderen unerwünschten chemischen Reaktionen, die die Oberfläche und die strukturelle Integrität des Materials beeinträchtigen können.

Eine Vakuumumgebung eliminiert diese Reaktionen. Dies stellt sicher, dass das Material chemisch rein, frei von Oberflächenkontaminationen und strukturell intakt bleibt, was für Hochleistungsanwendungen entscheidend ist.

Vom Prinzip zur Leistung: Hauptvorteile

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen der Produktqualität und der Fertigungseffizienz.

Unerreichte Reinheit und Sauberkeit

Durch die Verhinderung von Oxidation liefert der Ofen ein außergewöhnlich sauberes Produkt. Dies ist in Branchen wie der Halbleiterindustrie, wo mikroskopische Verunreinigungen einen Mikrochip zerstören können, oder der Luft- und Raumfahrt, wo die Oberflächenintegrität für die Sicherheit entscheidend ist, unerlässlich.

Absolute Temperaturpräzision

Vakuumöfen bieten eine unglaublich präzise und gleichmäßige Temperaturregelung. Dies gewährleistet, dass jeder Teil der Komponente und jede Komponente in einer Charge die exakt gleiche thermische Behandlung erhält.

Diese Konsistenz und Wiederholbarkeit sind wesentlich, um die strengen Qualitätsstandards der modernen Fertigung zu erfüllen und Produktionslinien zu optimieren.

Verbesserung der intrinsischen Materialeigenschaften

Das Hauptziel der Wärmebehandlung ist die Verbesserung eines Materials. Die Vakuumverarbeitung zeichnet sich hier aus, indem sie Prozesse ermöglicht, die Festigkeit, Härte und Haltbarkeit erhöhen.

So wird aus Standardstahl ein hochbelastbares Schneidwerkzeug, oder eine Aluminiumlegierung wird für den Einsatz in einer kritischen Flugzeugstruktur verstärkt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumofentechnologie eine strategische Wahl, die spezifische Überlegungen mit sich bringt. Sie ist nicht die Universallösung für alle Heizanwendungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition darstellen. Die Pumpen, Kammern und Steuerungssysteme sind hochspezialisiert.

Erhöhte Prozesskomplexität

Der Betrieb und die Wartung eines Vakuumsystems erfordern spezialisiertes Wissen. Prozesszyklen können auch länger sein, da Zeit benötigt wird, um die Kammer auf das erforderliche Vakuumniveau abzupumpen.

Eignung für die Anwendung

Für einfache Heizaufgaben, bei denen Oberflächenoxidation kein Problem darstellt, kann ein konventioneller Ofen kostengünstiger sein. Ein Vakuumofen ist eine Investition in Qualität und Leistung, wo diese Eigenschaften von größter Bedeutung sind.

Der Motor der Materialwissenschaftlichen Innovation

Über die Produktion hinaus sind Vakuumöfen unverzichtbare Werkzeuge für Forschung und Entwicklung, die direkt die Entdeckung von Materialien der nächsten Generation vorantreiben.

Ein Labor für Entdeckungen

Diese Öfen bieten Wissenschaftlern und Ingenieuren eine perfekte, wiederholbare Umgebung, um das Materialverhalten unter kontrollierten thermischen Bedingungen zu untersuchen.

Dies ermöglicht es ihnen, neue Legierungen zu testen, neuartige Wärmebehandlungszyklen zu entwickeln und die Grenzen dessen, was Materialien leisten können, zu erweitern, wodurch das gesamte Gebiet der Materialwissenschaft vorangebracht wird.

Ermöglichung von Produkten der nächsten Generation

Die Entdeckungen, die in einem Laborofen gemacht werden, führen direkt zu kommerziellen Innovationen. Eine stärkere, leichtere Legierung, die heute in einem Vakuumofen getestet wird, könnte morgen der Rahmen eines sparsameren Autos oder eine langlebigere Turbinenschaufel eines Düsentriebwerks werden.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Grund für die Betrachtung einer Vakuumwärmebehandlung bestimmt, welcher Aspekt der Technologie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktqualität und Reinheit liegt: Die Fähigkeit des Ofens, Oxidation und Kontamination zu verhindern, ist seine wertvollste Eigenschaft, die überlegene Materialeigenschaften für empfindliche Luft- und Raumfahrt-, Medizin- oder Elektronikkomponenten gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für die Massenproduktion liegt: Die präzise Temperaturregelung und Gleichmäßigkeit garantieren, dass jedes einzelne Teil die genauen Spezifikationen erfüllt, wodurch Fehler reduziert und die Zuverlässigkeit verbessert werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die kontrollierte, wiederholbare Umgebung macht den Vakuumofen zu einem unverzichtbaren Werkzeug für die Entdeckung und Qualifizierung der fortschrittlichen Materialien, die die zukünftige Innovation vorantreiben werden.

Die Beherrschung der Materialeigenschaften ist die Grundlage für industrielle Führung, und die Vakuumwärmebehandlung ist eine Schlüsseltechnologie, um diese Beherrschung zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur Innovation |

|---|---|

| Reinheit & Sauberkeit | Verhindert Oxidation und Kontamination, unerlässlich für Halbleiter und Luft- und Raumfahrtkomponenten. |

| Temperaturpräzision | Gewährleistet gleichmäßiges Erhitzen für konstante Qualität in der Massenfertigung. |

| Materialverbesserung | Erhöht Festigkeit, Härte und Haltbarkeit für Hochleistungsanwendungen. |

| F&E-Ermöglichung | Bietet kontrollierte Umgebungen zur Entwicklung von Materialien und Legierungen der nächsten Generation. |

Bereit, Ihre Materialeigenschaften mit fortschrittlichen Ofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre industrielle Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften