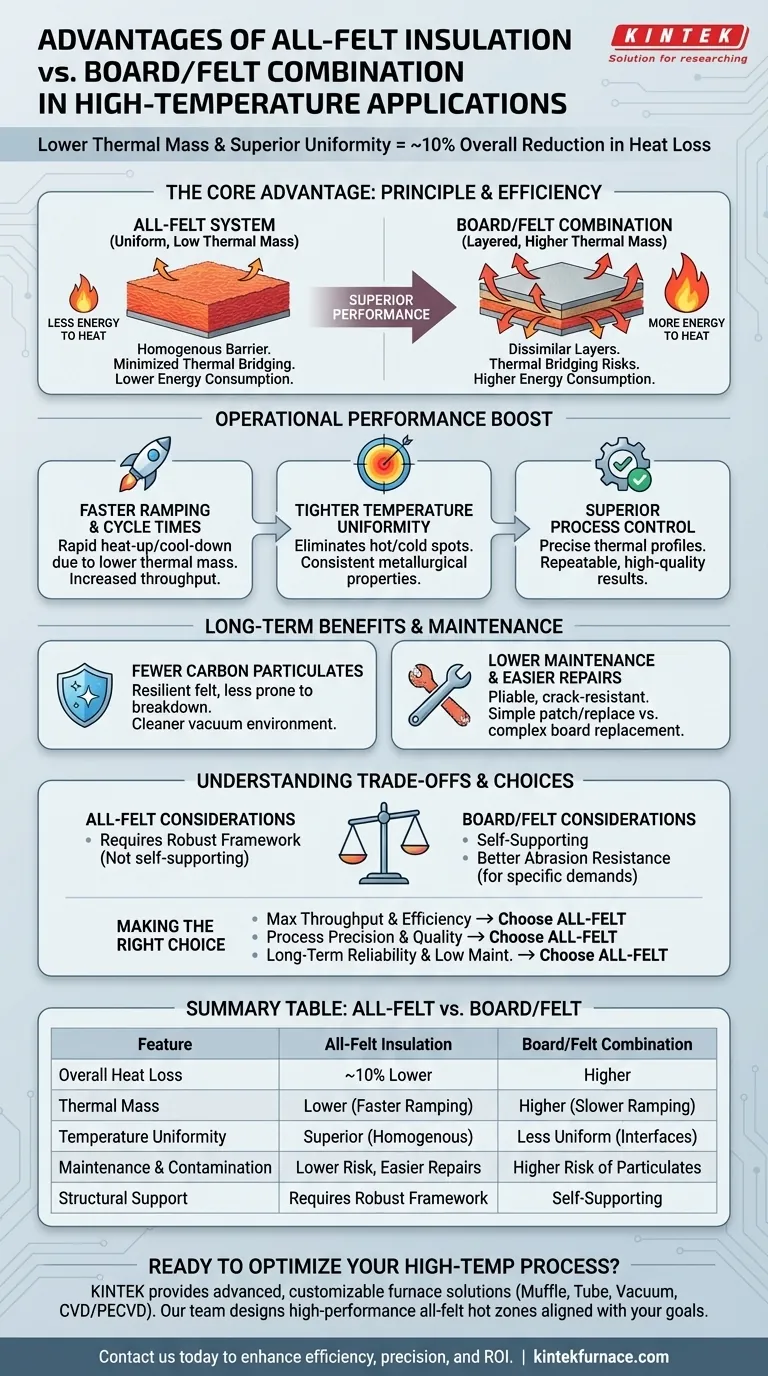

In Hochtemperaturanwendungen bietet ein reines Filz-Isolationssystem erhebliche Leistungsvorteile gegenüber einer herkömmlichen Kombination aus starrer Platte und Filz. Es bietet eine überlegene Wärmedämmung, die zu einer Reduzierung des gesamten Wärmeverlusts um etwa 10 % führt. Diese verbesserte Effizienz führt direkt zu einem geringeren Energieverbrauch, schnelleren Gerätelebenszyklen und einer präziseren Prozesssteuerung.

Der Hauptvorteil einer reinen Filzisolierung liegt in ihrer geringeren thermischen Masse und überlegenen Gleichmäßigkeit. Diese einzige Eigenschaft erzeugt eine Kaskade von Vorteilen, die alles von der Energieeffizienz und Betriebsgeschwindigkeit bis hin zur Prozesswiederholbarkeit und den langfristigen Wartungskosten verbessern.

Das Prinzip: Thermische Masse und Effizienz

Die grundlegenden Unterschiede zwischen reinen Filz- und Platten-/Filzkombinationen beginnen mit ihren physikalischen Eigenschaften. Dies zu verstehen, ist der Schlüssel zur Wertschätzung der betrieblichen Auswirkungen.

Geringerer Wärmeverlust

Eine reine Filz-Heizzone bietet eine homogenere Isolationsbarriere. Diese Gleichmäßigkeit minimiert Wärmebrücken – direkte Wege, über die Wärme entweichen kann –, die in geschichteten Systemen aus unähnlichen Materialien wie Platte und Filz häufiger vorkommen. Das Ergebnis ist eine effektivere Eindämmung der thermischen Energie und eine direkte Reduzierung des gesamten Wärmeverlusts.

Reduzierter Energieverbrauch

Isolierung verhindert nicht nur das Entweichen von Wärme; sie absorbiert auch selbst Wärme. Filz hat eine geringere thermische Masse als starre Platten, was bedeutet, dass er weniger Energie benötigt, um die Zieltemperatur zu erreichen. Dies, kombiniert mit einem geringeren Gesamtwärmeverlust, bedeutet, dass Ihr System während jedes Betriebszyklus deutlich weniger Energie verbraucht.

Wie reiner Filz die Betriebsleistung verbessert

Die thermische Effizienz von reinem Filz führt direkt zu messbaren Verbesserungen in Bezug auf Geschwindigkeit, Präzision und Produktqualität.

Schnellere Aufheiz- und Zykluszeiten

Da reiner Filz eine geringere thermische Masse hat, heizt er sich viel schneller auf und kühlt viel schneller ab als dichtere Plattenmaterialien. Dies ermöglicht ein schnelleres Temperaturrampen und reduziert die Gesamtzykluszeit für Prozesse wie Vakuumwärmebehandlung oder Löten drastisch. Für Anlagen, die auf Durchsatz ausgerichtet sind, ist dies ein entscheidender Vorteil.

Engere Temperaturgleichmäßigkeit

Eine vollständig aus Filz gefertigte Heizzone ist strukturell und thermisch homogen. Dies eliminiert die heißen und kalten Stellen, die an den Grenzflächen zwischen Platten- und Filzschichten entstehen können. Das Ergebnis ist eine außergewöhnliche Temperaturgleichmäßigkeit über den gesamten Arbeitsbereich, die für die Erzielung konsistenter metallurgischer Eigenschaften und Teilequalität entscheidend ist.

Überlegene Prozesskontrolle

Die Kombination aus schnellerer thermischer Reaktion und ausgezeichneter Temperaturgleichmäßigkeit ermöglicht den Bedienern eine engere, wiederholbarere Kontrolle über den gesamten Prozess. Thermische Profile können mit größerer Präzision ausgeführt werden, wodurch sichergestellt wird, dass die Teile bei jedem Durchlauf konsequent strenge Spezifikationen erfüllen.

Die langfristigen Vorteile verstehen

Über einen einzelnen Zyklus hinaus hat die Wahl des Isoliermaterials einen nachhaltigen Einfluss auf Wartung, Systemsauberkeit und allgemeine Zuverlässigkeit.

Weniger Kohlenstoffpartikel

Starre Kohlenstoffplatten können mit der Zeit spröde werden und sind anfälliger für Beschädigungen durch mechanische Stöße oder Vibrationen. Dieser Abbau setzt Kohlenstoffpartikel frei, die die Vakuumumgebung und die Oberfläche der zu verarbeitenden Produkte kontaminieren können. Filz ist widerstandsfähiger und weniger anfällig für diese Art von Zersetzung.

Geringerer Wartungsaufwand und einfachere Reparaturen

Wenn ein Abschnitt einer starren Platte reißt oder versagt, erfordert dies oft einen komplexen und zeitaufwändigen Austausch. Filz ist biegsam und daher weitaus widerstandsfähiger gegen Risse. Sollte ein Schaden auftreten, kann ein Filzabschnitt oft viel einfacher geflickt oder ersetzt werden, was Ausfallzeiten und Wartungskosten erheblich reduziert.

Die Kompromisse verstehen

Obwohl reiner Filz überzeugende Vorteile bietet, ist keine technische Entscheidung ohne Kompromisse. Es ist entscheidend, das Gesamtbild zu betrachten.

Strukturelle Überlegungen

Starre Platten sind naturgemäß selbsttragend. Ein reines Filzsystem ist es nicht. Es erfordert ein komplexeres und robusteres Gerüst aus Haltern und Befestigungselementen, um seine Form und Position zu halten. Dies kann das anfängliche Design und den Bau der Heizzone beeinflussen.

Anwendungsspezifische Anforderungen

In bestimmten Prozessen, bei denen die Isolierfläche direktem mechanischem Kontakt oder Gasströmen mit hoher Geschwindigkeit ausgesetzt sein kann, könnte eine starre Plattenheizfläche aufgrund ihrer überlegenen Abriebfestigkeit spezifiziert werden. Dies wird jedoch oft durch die Verwendung eines Kombinationssystems gelöst, bei dem die innerste Schicht eine haltbare Platte und die äußeren Schichten effizienter Filz sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich an Ihren primären Betriebs- und Geschäftszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Energieeffizienz liegt: Wählen Sie ein reines Filzsystem, um dessen schnelle Zykluszeiten und geringeren Energieverbrauch zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Teilequalität liegt: Ein reines Filzsystem ist die überlegene Wahl aufgrund seiner hervorragenden Temperaturgleichmäßigkeit und des geringen Risikos einer Partikelkontamination.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und geringem Wartungsaufwand liegt: Die Haltbarkeit und einfache Reparierbarkeit von reinem Filz reduzieren Ausfallzeiten und Betriebskosten über die Lebensdauer der Ausrüstung.

Letztendlich ist die Wahl der richtigen Isolierung eine strategische Entscheidung, die die thermische Leistung Ihrer Ausrüstung mit Ihren langfristigen Betriebszielen in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Reine Filzisolierung | Platten-/Filzkombination |

|---|---|---|

| Gesamtwärmeverlust | ~10 % niedriger | Höher |

| Thermische Masse | Niedriger (schnelleres Anfahren) | Höher (langsamereres Anfahren) |

| Temperaturgleichmäßigkeit | Überlegen (homogen) | Weniger gleichmäßig (Grenzflächen) |

| Wartung & Kontamination | Geringeres Risiko, einfachere Reparaturen | Höheres Risiko von Partikeln |

| Strukturelle Unterstützung | Erfordert robusten Rahmen | Selbsttragend |

Bereit, Ihren Hochtemperaturprozess zu optimieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Ihr Ziel maximaler Durchsatz, ultimative Prozesspräzision oder langfristige Zuverlässigkeit ist, unser Team kann ein Isolationssystem – einschließlich Hochleistungs-Heizzonen aus reinem Filz – entwerfen, das Ihren Betriebszielen entspricht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz, Präzision und den ROI Ihrer Ausrüstung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen